集萃印花网 CCEDPW.COM 版权所有 欢迎加入印花讨论QQ群:87059585、46911815、87058657

传真:0755-33199432 E-mail:YONG_JIA@126.com

Copyright©2003-2015 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】前言:稀土元素系元素周期表第三副族中的钪、钇和镧系元素的总称,共包含钪(sc),钇(Y)及镧系中的镧 (La),铈(Ce),镨(Pr)和钕(Nd)等17个元素。“稀土”一词是18世纪沿用下来的名称,因为当时用于提取这类元素的矿物比较稀少,且获得的氧化物外观酷似土壤,难熔化,难溶于水,且难分离,因而称之为稀土。

从染色机理来看,稀土元素能与染液中酸性、弱酸性、中性染料中的一OH、一N=N一、一COOH、一SO3H 等基团通过静电引力作用,以稀土元素离子为中心,与有机配位体形成离子配位键,导致染料共轭体系发生变化,从而使染料分子中的电子更易激发,吸收较长的光波,加深染料的颜色。此外,聚酰胺(锦纶)纤维的大分子链上存在的酰胺基和氨基,可以与稀土元素的络合离子发生作用,形成“纤维一稀土元素离子一染料” 三元络合物结构,藉此提高上染率。本试验重点考察了稀土对锦纶织物酸性染料染色效果的影响。

1 试验

1.1 仪器与设备

HBG-12染色机,SQ09一SenslON1 pH计,AUY120 电子天平,Atlas电脑测色配色仪,Y571摩擦牢度仪, SW一12A耐洗色牢度试验仪,YGO20B断裂强度仪。

1.2 材料及染化剂

织物:锦纶。

试剂:苯甲醇(AR),美佳特酸性红B-2B(c.L. Acid Red 419,亨斯迈公司),酸性蓝(C.I.Acid Blue 72,青岛隆运通国际贸易有限公司),碳酸铈 (Ce2CO3),氧化镨(Pr6 O11 ),二氧化铈(CeO2 ),冰醋酸,平平加O。

1.3 试验方法

1.3.1 试验步骤

研究稀土在酸性染料染锦纶中的应用分两步,第一步是在锦纶低温染色工艺中,以染料的上染百分率和染色试样的K/S值及相关染色牢度为指标,筛选出最适合酸性染料染锦纶的稀土,然后优选稀土、醋酸和苯甲醇的最佳用量,并确定保温时间;第二步是在传统高温最佳工艺中比较加与不加稀土时染色效果的差别,并讨论引入稀土后,传统染色工艺与低温染色工艺染色效果的差别。

1.3.2 染色工艺

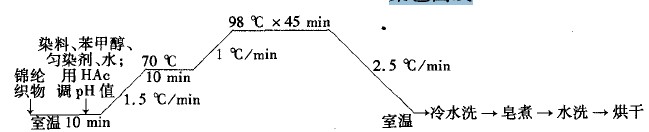

(1)高温染色工艺

染色曲线

染色处方

染料/%(oWf) 2

匀染剂(平平加O)/%(owf) 1.6

pH 3.8

皂煮处方

皂片/( L) 2

纯碱/(g/L)2

温度/℃95

时间/min10

浴比1:30

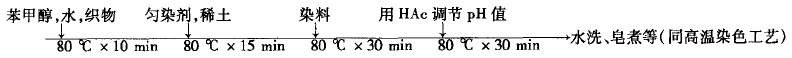

(2)低温染色工艺

染色曲线

染色处方

染料/%(owf)2

匀染剂(平平加O)/%(owf)1.6

稀土/%(owf)1

苯甲醇/(mE/L)14

pH值3.8

2 结果与讨论

2.1 稀土对锦纶染色效果的影响

选择三种不同的稀土分别及两两搭配的混合物 (质量比1:1),按低温染色工艺进行染色,然后测试上染率,以及试样的K/S值和相关染色牢度,结果见表1 和表2。

由表1和表2可以看出,加入稀土对酸性染料染色锦纶织物有明显的增深效果。另外,加入稀土染色对织物的主要染色牢度基本没有影响,都能达到较高的级别。比较不同稀土的试验结果,选择CeO2 /Pr6011 进行后续试验。

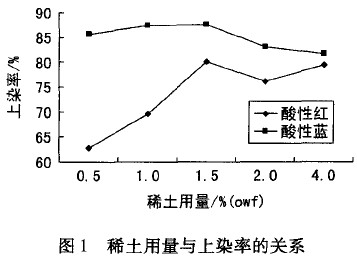

2.2 稀土用量的确定

改变CeO2 /Pr6011 ,混合稀土的用量,其它染色处方同1.3.2(2),对锦纶织物进行染色,上染率见图1。

从图l可以看出,稀土用量对酸性蓝上染百分率影响不大,但对酸性红的上染影响较明显。试验中发现,稀土用量过多,染杯底部有很多沉淀,不方便清洗。综合考虑,取稀土用量1.5%(owf)。

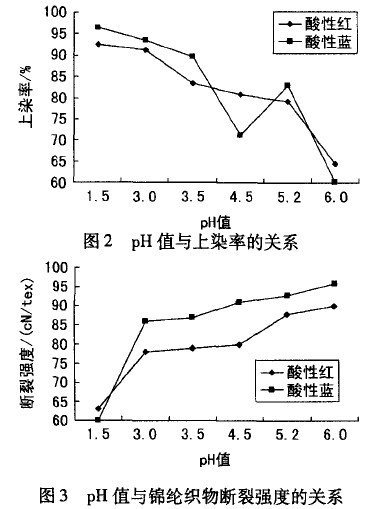

2.3 pH值的确定

取CeO2/Pr6011 混合稀土用量1.5%(owf),改变 pH值,其它染色处方同2.2,染色结束后测定上染率及织物断裂强度,结果见图2和图3。

从图3可以看出,两种酸性染料在锦纶织物上的上染率都随pH值的降低(醋酸用量增加)而明显升高,但同时,织物强度也严重下降。综合考虑,取pH值 3比较合适。

2.4 苯甲醇用量的确定

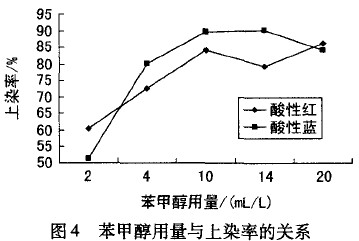

保温染浴的pH值取3,其它染色处方同2.3,调节苯甲醇用量,测定染料上染率,结果见图4。

由图4可以看出,随着苯甲醇用量增大,上染率有所提高,表明苯甲醇有一定的促染作用,且两种酸性染料均在苯甲醇用量10 mL/L时获得较高的上染率。这是因为苯甲醇有利于锦纶纤维膨胀,从而减小染料在低温下向纤维内扩散的空间阻力,改善了锦纶纤维的低温染色性能。综合考虑染色效果和生产成本,取苯甲醇用量为l0 mL/L。

2.5 保温时间的确定

苯甲醇用量取1O mL/L,调节保温时间,其它染色处方同2.4,上染率和织物断裂强度结果见图5和图6。

从图5可以看出,随着保温时间的延长,染料上染率逐渐提高。这是由于锦纶纤维结构紧密,延长染色保温时间,纤维膨化程度提高,有利于染料扩散,上染率随之提高。但从图6可以看出,保温时间过长,纤维损伤程度加大。综合上染率和织物断裂强度,以及生产成本等因素,取保温时间为40 min。

2.6 染色工艺对比试验

2.6.1 稀土在传统高温染色工艺中应用

为进一步证明稀土能提高酸性染料在锦纶织物上的上染率,选择CeO2 /Pr5 011 。混合稀土,在传统高温染色工艺下,用酸性染料对锦纶织物进行染色,同时不加稀土进行对比试验。测试上染率以及各项牢度指标,结果见表3。

由表3知,在传统高温染色工艺中加入稀土,其染料上染率、织物色深及断裂强度都有所提高。稀土具有强络合作用,能进入纤维的无定形区,借助配位键和共价键起到交联剂的作用,使织物的强力得以提高。

2.6.2 传统高温染色工艺与低温染色工艺的比较

在两种不同的染色工艺中加入稀土,测试染料上染率及织物各项牢度指标,结果见表4。

注:均采用两种工艺的最佳工艺处方。

由图5可知,使用MBBR后,当进水CODcr浓度由 280 mg/L增加到600 mg/L,CODcr 的去除率可达92%以上,色度的去除率基本稳定在97%,出水色度低于 20倍,说明MBBR具有很强的抗冲击负荷能力。其原因有二,一是反应器内的生物量很高;二是附着生长在填料上的生物膜随着微生物不断增殖而增厚,在受到冲击负荷时,外层老化的生物膜对内层的生物膜起到缓冲和保护作用,从而使其具有很强的抗冲击负荷能力。

2.5 MBBR对NH3-N的去除效果

氮类污染物是引起水体富营养化的一个重要原因,因此越来越多的污水处理系统需要考虑脱氮问题。我国制定的《纺织染整工业水污染物排放标准》对 NH3一N指标的一级排放浓度也做出了明确规定(低于 15 mg/L)。在HRT为24 h,PDMDAAC投加量0.8 g/L 的条件下,考察不同NH3一N进水浓度下MBBR对NH3-N 的去除效果,结果如图6所示。

由图6可知,在系统稳定运行阶段,虽然进水 NH 3一N的浓度波动较大,但处理后出水的NH3-N浓度非常稳定。NH3 一N的去除率达到90%以上,出水氨氮平均浓度低于15 mg/L的排放标准。

3 结论

(I)投加PDMDAAC的移动床生物膜反应器对印染废水具有良好的处理效果。当HRT为24 h,进水 CODc r在280~600 mg/L,填料填充比例为60%(体积比)时,色度、CODcr 和NH3-N的平均去除率分别为 97% 、92% 和90%。

(2)不同进水CODcr 浓度和NH 3-N浓度的印染废水经MBBR处理后,出水色度都低于20倍,CODcr 和 NH3-N的平均浓度分别低于50 mg/L和15 mg/L,达到了《纺织染整工业水污染物排放标准》(GB 4287— 1992)的一级排放要求(出水色度为40倍,CODcr 浓度为100 mg/L,NH3-N浓度为15 mg/L)。

(3)移动床生物膜污水处理是一种高效、经济的污水处理工艺,具有很强的抗冲击负荷特性。与其它工艺相比,MBBR具有挂膜容易、填料不易堵塞、水力停留时间短、不需污泥回流等特点,适合处理生活污水和工业有机废水等,应用前景广阔。

来源 胡耀文 ,来源印染