集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】一、工艺原理

无纸热转移印花工艺(简称无纸工艺)原理:通过凹版印刷的方式将花纹EI],C JJ在环行金属钢带上(以下简称环带);带有完整花纹的环带与待印的布相贴同步经过热转印区,在此过程中环带上的花纹被转印到布上,完成布的印花。在热转印区的出口处,环带与花布分离,花布去成品筐,环带去残物清除区;在残物清除区,环带上的残物被清除并回收(待用),洁净的环带进入印刷区的入口,开始新的循环。环带由此周而复始的循环,实现了无纸工艺(见图1)。

图1无纸工艺流程示意

无纸工艺是在无纸热转移印花机(简称无纸机)上实现的。无纸机的开发研究已初步完成样机试制,即将进入改进和完善工作。

二、工艺特点

无纸工艺有以下三大特点:

1、环保意义突出

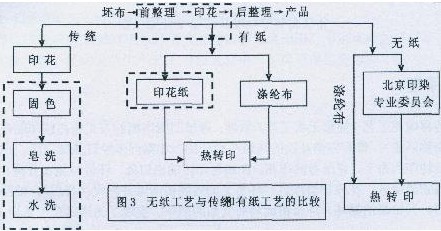

图3为传统圆网印花(简称传统)、有纸热转移印花(简称有纸)和无纸工艺的比较:

注:图3中虚线所圈为耗水并有污水排放的环节

传统网印工艺的最大弊端是大量耗水和耗蒸汽,不仅浪费资源,而且造成严重的环境污染问题;有纸工艺尽管解决了涤纶布印花环节的耗水和水污染问题,但存在造纸引起的间接耗水和水污染。无纸工艺不耗水、不耗煤、也不耗纸,所以也就没有污染,实现了从源头解决该行业长期存在的大量耗水、耗原煤及污水排放等问题,对于环境保护具有突出意义,以下计算可以做为旁证:

(1)节水减排

据纺织出版社1990年第一版“印染厂设计”一书报道(14-1410),一条圆网印花生产线(包括印花、蒸化、水洗等工序)总耗水量为840(吨/日)*350(天)=29.4万吨/年;据纺织工业年报(1995--2000)统计印花布占印染布的26.63%。2006年全国规模以上印染企业生产的印染布总量为430.30亿米计算。

无纸装备比传统圆网节水近100%,无废水。若能够成功市场化,按2006年规模以上印染企业的产量预算,将可产生相当可观的节能减排效益:印制[430.3*50%(包括印花和单面印色,不含传统染色布)=]215.15亿米,需要无纸机1000台,将可节水1000*2*29.4=5.88亿吨/年,:有望带动行业改革;属国际首创,能提升国际地位。

纺织品印染的耗水量中有85%变成污水,由此推算,无纸工艺的市场化能够减少污水排放量5亿吨/年。

除此以外,无纸工艺不用蒸汽,无须耗煤,由此可以避免因烧煤引起的空气污染问题。

(2)节能

荷兰斯托克圆网印花机(型号RD·IV)的总耗电量(含印花、水洗、蒸化)为386kw/h,产量相当的无纸机耗电量为250kw/h,若应用无纸机,可以节约电量(386-250)/386=35%。无纸工艺产业化将节电1000*386*2*35%=270200kw/ll,年节电270200*20*350=18.9亿千瓦。

由于无纸工艺是我国首创,并且已经申请国外发明专利(包括欧洲所有国家和地区、美国、日本、南韩),其中美国专利已经授权。所以,无纸工艺相关的产品可以销往国际市场。可以想见,节能减排等社会效益是相当可观的。

来源: 印染在线