集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】我国自正式加入WTO组织已三年.面临这三年过度期的结束.我们纺织行业即将经受更为激烈地冲击:国外纺织产品的大量涌人;国际市场。特别是欧盟不断设置纺织产品“绿色壁垒”的保护措施等多种因素的情况下.增大了国内纺织品印染生产企业进入欧盟市场的难度。

面对这样的现状.我们公司以自身发展为需要.转变、更新观念.树立“绿色生产” 的思维理念:用生物复合酶工艺清洁生产 优化T艺流程和降低染化料及能源消耗.进行了探索应用为企业产品进入国际纺织品市场增强实力和信心。 1 复合酶的选择

生物复合酶与任何酶一样.能在一定条件下(温度或酸碱度)催化分解各类碳水、有机物质。尤其是天然有机物质。如:纤维素、淀粉、脂肪、蛋白质等。利用这种特性.在染整生产过程中进行纤维织物的退煮、精练、漂白、抛光、印染着色及柔软等处理。不仅大大改善了织物的风格特点 同时还在传统的工艺上缩短了生产流程.节约成本及降低了对环境的污染 但酶的种类较多.其反应的特性也各有差异:a.水解酶,多用于染整加工;b.裂解酶。主要用于食品发酵;c.生合酶,一般在生物合成中使用:水解酶又分淀粉酶、脂肪酶、果胶酶、蛋白酶及纤维素酶.其活化力有明显的不同 为适应常规的印染生产.采用一般的生物酶是很难达到其生产工艺的基本要求。所以,我们针对多家供应商提供的生物酶制剂.进行了系列的试验.最后选定上海联碳E—BY生物复合酶剂进行大生产并取得了一定的经济效益。 2 生物复合酶的作用机理

生物复合酶是由多种酶制剂在一定条件下.与其他的相关助剂复配生产的酶制剂 他包含有:纤维素酶、果胶酶及葡萄糖氧化酶和煮练剂、渗透剂等。因此,在生产过程中.其生物复合酶具有相互协同的作用 要使它们发挥较好的效应.必须尽可能保证处理液的pH值控制在4~6,以确保:果胶酶分解果胶质,纤维素酶中的C 酶、C 酶,分别作用于纤维的结晶部分及纤维无定形区和纤维素的衍生物.形成易溶性的产物;B一葡萄糖甙酶作用于纤维素二糖或三糖类物质,将其分解为单糖而易于清除 为此.通过生物酶进行前处理不仅不影响织物强力.还改变了织物的外观.使织物光洁、手感柔软、厚实及悬垂感增强;并给染色或印花时染料的着色.提供了更大的结合空间. 3 复合生物酶的生产应用

3.1 前处理工艺

3.1.1 工艺流程及条件

(1)传统_T艺:准备一烧毛一淀粉酶退浆堆置(保温40~50℃ ,4 h)一热洗二格(80~90℃ ,充分水洗)一二格温洗(45~55℃ ,充分水洗)一轧碱煮练一汽蒸(100~103℃ 。85 min)一三格热洗(80~90℃ 。充分水洗)一二格温洗(65~75℃ ,充分水洗)一轧氧漂液(H2026~8 L、水玻璃8 g/L、煮练剂8 g/L、鳌合剂4 g/L、渗透剂4 g/L)一汽蒸(100~103 oC,60min)一三格水洗(80~90℃ 。充分水洗)一二格温洗(65~75℃ ,充分水洗)一一格冷洗一落布烘干一丝光一交付染色工序

(2)复合生物酶工艺:准备一烧毛一浸轧复合酶(EBY生物复合酶15~20 g/L、H20:45~55 g/L、Na2SiO3 6.5 g/L、煮练剂306 5 g/L)一堆置(保温40~50℃ ,12 h)一热洗二格(80~90℃ ,充分水洗)一二格温洗(45~55℃,充分水洗)一浸轧氧漂液(H 04~5.5 g/L、Na2SiO37.5 g/L、煮练剂306 4 g/L)一汽蒸(100~102 oC,50 min)一热洗四格(85~95℃二格、70~80℃二格)一温洗二格(45~55℃ 。充分水洗)一烘干一抛光(中深色)一交付染色工序

3.1.2 前处理半成品质量

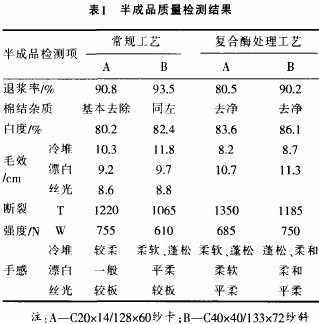

为确保染整加工过程的无碱清洁生产 在大样的试生产过程中我们选择了丝光和不丝光的前处理工艺进行对比。以判断复合酶前处理工艺与传统工艺生产的产品.其内外质量品质是否得到提高检测结果见表1 3.2 染整工艺

3.2.1 染色工艺

通过复合酶前处理的织物.一般都具有对活性、还原、硫化、直接和不溶性偶氮染料较好的染色适用性。并能在纤维素织物上得到较好(较传统前处理)的色牢度。因为,在复合酶的作用下。纤维素纤维的大分子结构发生变化.在一定程度上引起了纤维素的结晶区和无定型区的催化水解作用 使纤维素结晶区的空隙及无定型区发生变化.有利于提高染料的染着,并减少染料的表面吸附.减少了染料浮色现象。提高了织物的染色牢度.