集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】国家“十一五”经济发展规划中指出,到2010年单位GDP能耗要比2005年降低20%。主要污染物排放总量减少10%,为了实现这一目标。各地政府部门都在狠抓节能减排工作,印染污水的减排被列为其中的重点.印染企业面临着节能减排的巨大压力。 目前印染厂污水处理普遍存在氨氮排放指标居高不下、污水色度高、COD高等问题,印花工艺的合理制定也与印染废水的减排有着密切的关联。 1、印花尿素用量过大导致污水氨氮排放指标居高不下 1.1尿素在印花中的作用: (1)帮助染料溶解。目前活性染料的溶解度多有较大改善,有的甚至撒粉法就可以较好地溶解,尿素的助溶作用已逐渐减弱,除个别溶解度较差的染料外,一般可不须作考虑。 (2)帮助纤维膨化。尿素在汽蒸的时候会有助于纤维膨化,使活性染料容易与纤维发生化学反应。 (3)吸湿作用。染料与纤维反应时需要有水份参与其中,尿素有助于织物蒸化时吸收水份,但这需要在蒸箱的局部环境中有一定的湿度存在。 目前印染厂所用的蒸汽大多由热电厂供应,此类蒸汽一般温度都比较高,但是这些蒸汽都是不饱和蒸汽,有些印染厂没有将蒸汽进行加湿处理,直接作为蒸化热源进人蒸箱。有的印染厂虽说蒸箱配备有给湿装置。但运行不正常或已损坏,因此就造成蒸化箱里湿度不够,印花布在蒸箱里与其说是汽蒸,倒不如说是焙烘。结果从蒸箱出来的布比较烫而且比较干。活性染料与纤维发生固色反应需要有一定的湿度,纤维的溶胀也需要有水的帮助,尿素虽然是吸湿剂,但如果蒸箱内部环境没有水,它也就失去了吸湿的作用。 各种过热非饱和状态下棉布在蒸箱里的平衡含水量.见下表:

活性染料与纤维的反应是放热反应,同时棉布在汽蒸过程中需要水,因此就造成蒸化机温度越开越高。起先一般设定为102℃,但后来温度会逐渐上升至105℃一108℃才最终达到平衡。大多数印染厂设定汽蒸箱102℃,但此时棉织物的含水量仅15%左右,这就影响了活性染料与棉纤维的固色反应,为了弥补活性染料发色不足,生产时就会大量使用尿素,这样不但成本增加,而且使污水排放的氨氮指标大大超标。 1.2解决的办法: 抓住主要矛盾——蒸化机的湿度一定要控制好。对于电厂送过来的不饱和蒸汽,在蒸化前一定要经加湿使之成为饱和蒸汽,才能保证活性染料蒸化的需要。有的厂家对此没有足够的重视。蒸化机给湿装置坏了,也未能及时进行修理,以致于由于过热蒸汽而造成蒸化不充分,染料不能与棉织物充分反应,同时还会引起色泽深度达不到、后道皂洗时白底沾污、色牢度达不到要求等一系列问题的发生。 我们曾经做过小样试验,使用饱和蒸汽蒸化固色,尿素用量分别为1%、5%、8%,其它染料助剂条件都保持相同,经蒸化固色后再比较色泽深浅,却发现尿素用量在8%时,反倒得色量最低。这说明将蒸箱的湿度和温度控制好,尿素用量达到5%就已足够了(但粘胶纤维除外)。

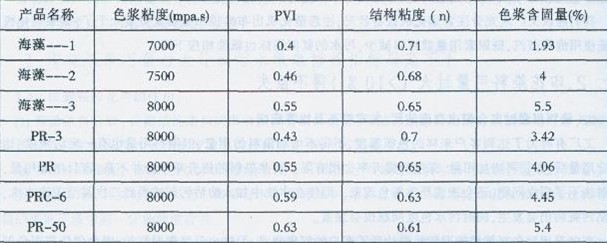

我们建议工厂应充分注意蒸化机设备状况.注意蒸化机出布口棉布是否太烫或太干了.如果蒸化机能保证使用饱和蒸汽。则尿素用量就可以溅少,污水的氨氮指标也就能相应下降。 2、印花染料用量过大(>10%)得不偿失 2.1染料用量过多会带来白底沾污、色牢度不及格等庇病 工厂有时为了达到客户来样的色泽深度,不得不增加染料的用量,但染料用量也有一定的限度,达到一定用量后,即使再增加用量,深度的提升率也很有限。有些染料的提升率本身并不高,盲目增加用量,非但解决不了深度问题,还会造成严重落色现象。即使在水洗中加入防沾污剂或再经二次甚至三次水洗,白地沾污疵病仍会发生,同时污水色度问题也会加重。 有时采用固色剂等措施即使勉强达到了客户的深度要求.但这也只是暂时性的,因为仅依靠固色剂将一些未与纤维充分反应的染料固着.用户洗涤时用阴离子的肥皂粉就会与阳离子的固色剂结合.那些未固着的活性染料又会被洗下来,造成白地沾污,使整个洗衣机内的白色或浅色都被沾污变色。 2.2解决办法: (1)染料的合理选用 合理的选用活性染料是解决问题的关键。需深入了解染料的性能、溶解度、提升率、固色率以及拼混染料等。如活性黑,每个工厂都会体会到这只染料乌黑度与白地沾污的矛盾。首先我们要对市场上销售的活性黑的品种进行分析,了解它的拼混情况和提升率。若该活性黑不是三拼色或提升率不高,我们就不能用它单独做黑色。而只能用于做拼色。即使是同一型号的活性黑.不同厂家生产的性能也不尽相同,都是5号黑,由于各染料厂工艺流程和处方不尽相同,结果产品也会有很大的差异。织物规格不同,染料在织物上的表现也不尽相同,如某只活性黑染料在纯棉133x72夫绸上乌黑度很好,但可能在纯棉纱卡上乌黑度又会不够理想等等。因此工艺技术员要经常做一些比较分析。要能根据不同的织物品种。选择既经济、适用性又好的活性染料。 (2)选用特深色染料 现在市场上有特深色的活性染料供应,它属于三活性基团,固色率特别高。而且白地沾污很少,在水洗时不须加防白地沾污剂。适合深色或特深色印花。由于这种染料固色率高.白地沾污少,有时根据花型特点还有可能改变印花工艺,如印制深色底满天星花型,通常采用拔染印花工艺,现在也有可能考虑采用直接印花工艺。这种染料固色率高、落色少,能有效地降低污水的色度。 (3)对糊料的合理选择 选用合适的糊料,有利于提高染料的固色率。印花糊料在印制质量问题上起着举足轻重的作用。染料的得色量、印花的轮廓清晰度、活性染料的亮丽和饱满度、印制的匀染性、渗透性和手感等都与糊料的合理使用密切相关。 目前工厂大多对糊料的成糊率很关注,因成糊率直接影响到色浆的成本。但在成糊率上也存着一些误区,以为只要能达到一定的粘度,成糊率越高越好,即糊料用量越少越好。但是作为印花糊料粘度,除了要考虑表观粘度,还要考虑它的结构粘度,因为该粘度直接与印制效果有关联。 在下表中显示了PVI与结构粘度n和色浆含固量比较:

我们用以上的各种糊料制成印花色浆,进行了印花对比试验可以发现了以下规律:

A:不管是海藻浆,还是迪灵化工的系列印花糊料,色浆含固量越高,它的得色量越高。当染料用量相同时,色浆含固量偏低的糊料,印花后色泽深浅相差约2—3成,得色浅的实质上就是有较多的染料未能与棉织物发生结合。在随后的水洗过程中又会发生织物的白地沾污问题和印花水洗污水的色度偏高等问题。

B:根据生产经验,凡是色浆达到印制粘度,而含固量在2%左右(即成糊率比较高的糊料),普遍容易发生堵网现象。遇到这种情况,工厂往往会采用加大印制的压力和降低网目来弥补,但带来的后果是网的使用寿命缩短了(圆网和平网结果相同),由于网目目数偏低,花型的精细度差了。

作为印花加工而言,糊料的选择直接影响到印花色浆的性能,糊料的合理选择也是比较关键的,必须引起足够的重视。

总结:合理的印花工艺与处方(尿素,染料,糊料)直接影响到工厂的污水排放指标,为了搞好印染厂的节能溅排工作,我们必须从源头抓起,深入研究如何合理制定工艺流程、合理制定工艺条件、合理选用染化料、合理管理操作等,在降低加工成本的同时。也使污染物的排放降到最低。

来源: 印染在线 作者:上海迪灵化工有限公司 林卫伟