集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】0 前方

在染色废水处理中,常用的无机高分子絮凝剂虽其电中和能力强和价格低廉,但其分子量相对较低,在絮凝过程中实现颗粒物间架桥的能力有限,对水溶性染料的脱色效果不理想,且残余铝还会引起后续问题。当前,国内外学者不断研发高效环保的脱色絮凝剂,尤以无机2有机高分子复合絮凝剂为热点。

壳聚糖是一种天然高分子物,资源丰富,价廉易得,环境相容性好,在废水处理中用作重金属离子络合剂和絮凝剂方面,具有独特的优势。但壳聚糖存在水溶性差、分子量小、吸附架桥能力差等不足,限制了其应用。本研究以壳聚糖、二甲基二烯丙基氯化铵合成了接枝共聚物壳聚糖季铵盐( PCD) ,增强了壳聚糖表面正电荷密度,并通过交联进一步增加了分子量,再与聚合氯化铝( PAC)复配制成复合絮凝剂PCDAC,既具有无机高分子絮凝剂的电中和能力,又能充分发挥有机高分子絮凝剂的吸附架桥和网捕作用。

1 试验

1. 1 仪器与试剂

六联电动搅拌器(江苏常州国华仪器厂) , YZD-B型液体浊度仪(成都科析仪器有限公司) ,Nicolet 360型傅里叶红外光谱仪(美国Nicolet 公司) , Shimadiu UV-1601型紫外2可见分光光度计(日本岛津) 。

壳聚糖(分子量≥30万,脱乙酰度95% ,江苏启东甲壳素厂) ,二甲基二烯丙基氯化铵(工业级) ,活性蓝2M-2GE染料(工业级) ,其余试剂均为分析纯。

1. 2 壳聚糖接枝共聚物的合成及红外表征

取1 g壳聚糖(CTS) ,用质量分数为2%的醋酸配成一定浓度溶液,置于带有搅拌装置的250 mL四口烧瓶中,在一定转速下水浴加热至50 ℃。在N2 保护下,加入浓度为0. 5 mmol/L 的引发剂硝酸铈铵, 搅拌30 min。缓慢滴加单体二甲基二烯丙基氯化铵(DM2DAAC) ,单体质量比m (DMDAAC) ∶m (CTS) = 1 ∶1,升温至70 ℃反应3 h,然后将反应体系快速降至室温,停止反应。将产物倒入丙酮中,使接枝共聚物(PCD)沉淀析出,过滤,反复水洗,再用乙醇洗三次,丙酮索氏提取24 h,去除均聚物,真空干燥至恒重。

充分干燥样品, KBr压片,进行FT-IR测定。

1. 3 复合絮凝剂的制备

用质量分数为1%的醋酸将PCD 配成1 g/L 溶液,将PAC 配成10 g/L 溶液,待用。搅拌下,向PCD溶液滴加适量的戊二醛,于40 ℃反应4 h,得交联PCD溶液。快速搅拌下,将此溶液滴加到PAC中至一定的复配比,熟化1 d,得复合絮凝剂PCDAC,待用。

1. 4 絮凝脱色试验

1. 4. 1 废水水质

用自来水配制质量浓度为100 mg/L 的单品种模拟印染废水,以排除实际废水中的干扰组分对脱色的影响;实际废水取自南通某印染企业(主要组分为活性染料、直接染料等混合物,深蓝色,原始浊度573 NTU,最大吸收波长下吸光度2. 543, pH值8. 16) 。 1. 4. 2 PCD絮凝脱色

分别向100 mL 水样中加入不同量0. 1 g/L PCD溶液, 用六联搅拌器进行絮凝脱色处理。先快速(150 r /min) 搅拌1 min, 再慢速( 60 r/min ) 搅拌10 min,静置30 min后取液面下2 cm处清液测定剩余浊度;在最大吸收波长处测定吸光度。按式( 1)计算脱色率:

脱色率/% = (A0 - A1 ) /A0 ×100 (1)

式中: A0 ———印染废水处理前的吸光度;

A1 ———印染废水处理后的吸光度。

1. 4. 3 PCDAC絮凝脱色

分别向100 mL实际印染废水中加入不同复合比、不同量的PCDAC,按1. 4. 2进行絮凝脱色处理。 2 结果与讨论

2. 1 共聚产物PCD的表征

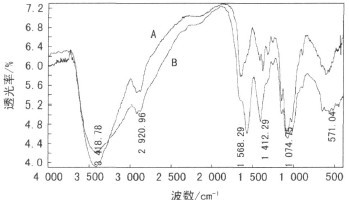

PCD接枝成功与否,直接关系到PCDAC有机高分子物的分子量和表面阳离子密度,且决定了复合絮凝剂对印染废水的处理效果。充分干燥壳聚糖与接枝共聚物PCD后,测定其红外光谱,见图1。 图1 壳聚糖(A)与PCD (B)的红外光谱图 由图1可见,壳聚糖(A)由于分子内-OH缔合,在3 200~3 400 cm-1处出现强而宽的吸收峰;而接枝共聚物PCD (B )由于部分氢键被打破,吸收峰相对减弱。1 595 cm-1处为壳聚糖分子-NH2 的剪式振动吸收峰,而在壳聚糖接枝物中,此吸收峰却没有出现。在1 568 cm-1处, C=O的伸缩振动峰明显增强,在2 921和1 412 cm-1处出现-CH3 的振动峰。这些均表明二甲基二烯丙基氯化铵和壳聚糖接枝物已经形成。

2. 2 PCD絮凝剂的絮凝脱色特性

2. 2. 1 PCD的浊度去除效果

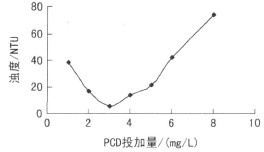

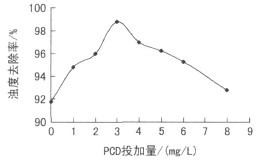

投加不同量0. 1 g/L 的PCD,以处理实际印染废水,其浊度去除效果见图2。 图2 PCD投加量对絮凝效果的影响 由图2可见,随PCD投加量的增加,溶液的浊度下降,在PCD 3 mg/L时,浊度最小;继续增大投加量,浊度又上升。这主要是因为水体中胶体颗粒带负电荷,而PCD是一种阳离子絮凝剂,用量适当,恰好能中和电荷,起到很好的絮凝效果;而浓度增大时,胶体表面吸附大量的共聚物,使得ζ电位过高,胶体又发生再稳作用,浊度反而上升。

2. 2. 2 PCD的脱色效果

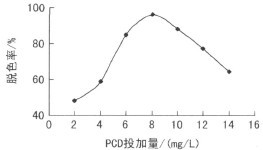

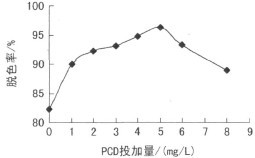

采用0. 1 g/L PCD处理模拟印染废水, PCD投加量对脱色率的影响见图3。 图3 PCD投加量对脱色率的影响 由图3可见, PCD投加量8 mg/L时,脱色率最高,投加不足或过量,均会引起脱色率下降。这是因为投加量恰当, PCD分子链上的正电荷会对表面带负电荷的胶粒产生强烈的吸附作用,中和胶粒表面的部分负电荷,降低染料胶粒之间的静电斥力,染料颗粒之间得以相互接近而吸附。由于PCD分子呈线型结构,其支链DMDAAC因正电斥力而展开,能对染料分子发生架桥和网捕作用, 在搅拌下,形成大量的疏水性絮凝体而沉淀,达到脱色目的。 对比图2和图3, PCD絮凝剂的脱色最佳投加量,对浊度去除非常不利,使得PCD絮凝剂在浊度去除和脱色方面不能统一。因此,单独使用PCD絮凝剂不能同时达到较好的降浊和脱色的目的。考虑将PCD 与PAC进行复配,同时发挥有机絮凝剂的吸附架桥和无机絮凝剂电中和及氢键作用。

2. 3 PCDAC的絮凝脱色效果

2. 3. 1 不同复配比对絮凝脱色效果的影响

固定PAC用量为200 mL,分别加入不同体积的PCD溶液,得到不同复配比的复合絮凝剂PCDAC。将20 mL不同复配比的絮凝剂加入1 000 mL 实际废水中,考察复配比对絮凝脱色效果的影响,见图4。 对比图2和图3, PCD絮凝剂的脱色最佳投加量,对浊度去除非常不利,使得PCD絮凝剂在浊度去除和脱色方面不能统一。因此,单独使用PCD絮凝剂不能同时达到较好的降浊和脱色的目的。考虑将PCD 与PAC进行复配,同时发挥有机絮凝剂的吸附架桥和无机絮凝剂电中和及氢键作用。

2. 3 PCDAC的絮凝脱色效果

2. 3. 1 不同复配比对絮凝脱色效果的影响

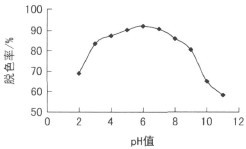

固定PAC用量为200 mL,分别加入不同体积的PCD溶液,得到不同复配比的复合絮凝剂PCDAC。将20 mL不同复配比的絮凝剂加入1 000 mL 实际废水中,考察复配比对絮凝脱色效果的影响,见图4。 (A)复配比对浊度去除率的影响 图5 pH值对脱色效果的影响 由图5可见,印染废水pH值为3~9时,复合絮凝剂的处理效果理想, pH值为6时达到最高。这可能是因为在酸性条件下, PCDAC分子支链之间由于正电斥力而呈网状展开,同时壳聚糖分子链上嫁接了高正电荷密度的聚合铝基,具有很强的电中和作用,能与染料分子中的负电荷基团结合,形成微粒脱稳;而在中性和弱碱性条件下,活性染料和直接染料分子的磺酸基可形成负电荷基团,此时PCDAC的无机部分呈带正电的多羟基聚合形态,染料分子中所含的—OH和—NH2 ,两者之间存在氢键和架桥作用,促使微粒聚集沉淀,从而达到除浊脱色的目的。

2. 3. 3 PCDAC投加量对絮凝脱色效果的影响

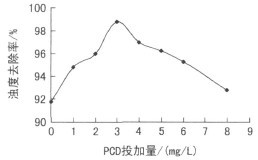

向pH值为6的1 000 mL实际废水中加入不同体积复配比为4的PCDAC溶液,考察复合絮凝剂投加量对絮凝脱色效果的影响,见图6。 图6 投加量对脱色效果的影响 由图6可见,投加量小于200 mg/L,脱色率随絮凝剂投加量的增加而增加,且在投加量为200 mg/L时达到96. 1%;投加量超过250 mg/L后,脱色率明显下降。这是因为当投加量不足时, PCDAC中无机部分不能提供充分的反电荷而使染料胶体脱稳,其有机部分又由于作用点太少,难以发生最多的吸附架桥,导致染料分子不能凝聚成大颗粒而被沉淀; 投加量过大, PCDAC中的无机部分使原来失稳的染料胶体带上正电荷,此时胶粒间出现斥力,ζ电位增加,染料胶粒重新稳定存在于水样中,同时,胶体的颗粒表面吸附了大量的高分子物,在表面形成空间保护层,阻止形成架桥结构,阻碍絮凝发生。只有当投加量适当, PAC提供的正电荷恰好中和胶粒表面的负电荷,降低了染料胶粒之间的静电斥力,使染料颗粒之间容易相互接近而吸附在一起,同时PCD能最大限度地发生吸附架桥作用,使絮体逐渐脱稳长大,从而携带染料沉降。 3 结论

(1)用交联壳聚糖季铵盐与聚合氯化铝制备了复合絮凝剂PCDAC。在pH值6、投加量200 mg/L 时,对实际印染废水的浊度去除率和脱色率最高可以达到98. 2%和96. 1%。

(2) PCDAC作为一种新型复合絮凝剂,充分发挥了无机、有机絮凝剂的协同作用,使脱色和除浊效果统一,且投药量低、pH值适用范围广,具有良好的应用前景。