集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】1 概况 某印染纺织集团是厦门一家较大的纺织企业, 日产印染废水量约1500t,该厂于2002年建成一套废水处理设施,用于处理厂区产生的工业废水。该处理系 统工艺流程为: 废水→调节池→冷却塔→气浮池→水解酸化池→ 接触氧化池→沉淀池→出水排放。 经过多年的试运行,出水色度较高,为160~200 稀释倍数,COD在200~600mg/L之间波动,难以满足污水排放标准的要求。为此,地方环保部门多次开具罚款通知,并下发整改令,但皆因各环保公司的技术不成熟而未被甲方接受。 经初步调查采样分析得知,该厂在印染工艺中使用大量红色偶氮染料,其发色基团为-N=N-结构, 质稳定,难生化降解[1-2],这是导致该厂废水处理不达标的主要原因。 内电解法是20世纪80年代发展起来,对于处理像印染废水这种难生化降解废水特别有效的一种方法。其处理机理为: 当铁屑与印染废水中电解质接触时,会形成许多以铁为阳极,碳为阴极的微小原电池,电级反应产生的新生态[H]与废水中的染料发生氧化还原反应,染料发色基团(如-N=N-,-NO2等)的结构被破坏退色[2]。 电极反应产生的Fe2+既可作还原剂,又可增加介质的导电性,加速还原反应的进行[3]。经Fe-C反应柱反应后出水加氢氧化钙调碱, Fe2+在碱性条件下形成的Fe(OH)2是良好的絮凝剂,同时Ca(OH)2本身也是一种絮凝剂,通过这些物质的作用使废水中的悬浮物沉降,降低废水中的COD及色度,实现达标排放。为此,笔者选用以Fe-C内电解法作为后续深度处理的主工艺,通过现场模拟小试,以确定最佳工作条件。

2 实验装置与实验方法 2·1 实验装置 铁碳柱采用有机玻璃制成,玻璃柱体高度2000mm,内径80 mm,柱内Fe-C填料高度700 mm, 2·2 实验方法及步骤 首先用稀硫酸浸泡铁碳柱约3 min,以洗去铁粉表面的氧化膜,然后用自来水冲洗干净。调整加酸量使进水pH维持在3~6之间,控制反应时间16min左右,出水加Ca(OH)2混凝沉淀20 min,测定上清液的COD和色度。 COD测定采用重铬酸钾国标法,色度测定采用稀释倍数法。

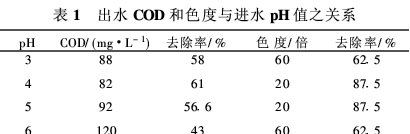

3 实验条件确定及原因分析 3·1 pH值的确定 1)进水水质:原水为原处理构筑物之出水,COD=210mg/L,色度=160倍; 2)分别调整进水pH为3,4,5,6,控制反应时间32min; 3)出水投加1g/LCa(OH)2进行碱回调,混凝沉淀20min。 实验结果如表1所示。

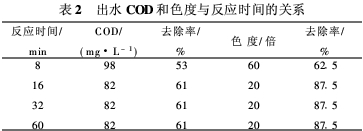

由表1结果可知,当pH=3时,出水COD可满足排放标准之要求,但色度超标,为60倍。分析其原因为:当pH较低时,大量铁与水中H+发生置换反应,产生亚铁,虽经加碱沉淀,但无法完全去除导致出水偏绿色,色度无法达到一级排放标准。 当pH=4和5时,出水COD和色度均满足排放 要求。 当pH=6时,COD及色度都已无法达标。 据此可以得出结论:当pH=4时处理效果最好,故选取pH=4作为本实验最佳pH工况条件。 3·2 反应时间的确定 出水COD和色度与反应时间的关系见表2。

由表2可知,反应时间为16 min时,出水COD和色度已可达标,延长反应时间出水COD和色度去除率无明显提高,本实验取反应时间为16 min。 3·3 Ca(OH)2投加量确定 1)原水水质:进水COD=210mg/L,色度=160倍; 2)进水调整pH=4,反应时间控制为16 min; 3)出水分别投加Ca(OH)20·5,1,2,3,4 g/L,混凝沉淀20min。 实验结果如表3所示。

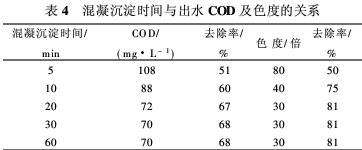

由表3结果可以看出,随着Ca(OH)2投入量增加,COD和色度的去除率逐渐增加,在2g/L时达到最佳去除效果,超过2g/L时去除效果没有明显的变化,故Ca(OH)2最佳投加量定为2g/L。 3·4 混凝时间确定 1)进水COD=220mg/L,色度160倍; 2)pH=4,反应时间16min; 3)Ca(OH)2投加量2g/L。 采用不同的混凝时间,其出水水质见表4。

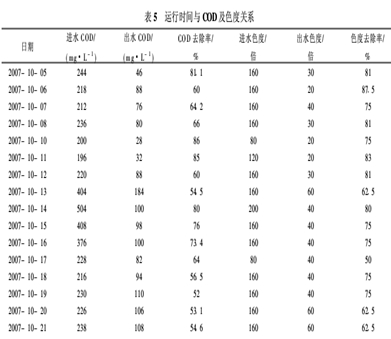

由表4结果可以看出,混凝沉淀30 mi时,COD及色度去除率达到最高,故取混凝时间为30 min。考虑到Fe3+相比Fe2+沉淀性更好,实验过程中,笔者希望通过氧化Fe2+为Fe3+的方法提高处理效果并缩短混凝沉淀时间。对Fe-C柱出水先曝气30 min后再加入2g/LCa(OH)2混凝沉淀,出水COD为74 mg/L,较不曝气效果略有提高,但色度为60,是不曝气出水的2倍,无法达标。分析原因,笔者认为内电解主要为还原反应,染料发色基团被[H]还原而脱色,例如偶氮染料发色基团-N=N-被还原为-NH- NH-,-NO3被还原为-NH2。由于还原反应的不彻底性,在有氧的情况下,被还原但没有完全被破坏的发色基团又被氧化而发色,例如-NH2被氧化为-NO3而重新显色。 4 装置运行情况 经过上述实验,确定实验条件为: 1)进水调整pH=4; 2)反应时间16 min; 3)出水Ca(OH)2投加量为2g/L,混凝沉淀时间为30 min。 运行时间与COD及色度关系见表5。

2008年10月9日该厂设备检修无废水产生,实验暂停一天;装置运行至10月11日时,铁碳柱表层出现大约2cm的沉淀层,出水流量减少为10mL/s降低为7mL/s,为此用自来水反冲洗铁碳柱以除去沉淀物,数据为反冲洗后实验数据。

分析表5数据可知,装置运行初期,处理效果较好,出水经混凝沉淀后COD基本在80mg/L左右,色度为20~40倍,出水满足国家污水综合排放一级排放标准要求。装置运行至10月13日时,进水COD突然升高到404 mg/L,出水经混凝沉淀后COD为184mg/L,色度60倍,无法达到一级排放标准,为此减小出水流量以增加反应时间至24min。10月14日进水COD为504 mg/L,色度200倍,出水经混凝沉淀后COD为100 mg/L,色度40倍,基本达标。后续几天满足国家污水综合排放一级排放标准要求。运行至10月19日时,进水COD为230 mg/L,色度200倍, 出水经混凝沉淀后COD为110 mg/L,色度40倍,COD不能达标,其后几天出水都不能达标。分析其原因:1)由于进水中含一定的氧,铁表面被氧化形成一层氧化膜,阻碍了Fe-C原电池反应的进行,导致染料无法进行氧化还原反应。2)经过20天的运行,铁碳柱高度下降70mm,反应过程中碳不会减少,故70 mm的减少量为铁的消耗量,随着铁的不断减少,铁碳比逐步减小,偏离最佳反应铁碳比(1∶1)[3],导致处理效果明显变差。

5 结论 1)印染废水经生化处理后COD为200~300 mg/ L,色度160~200倍,调整pH为4,进铁碳柱反应16min,出水投加2g/LCa(OH)2,混凝沉淀30min后,COD在80mg/L左右,色度20~40倍,达到国家综合污水排放一级标准要求;生化处理后出水COD在300 mg/L以上时,增加铁碳反应时间至24min,出水投加2g/LCa(OH)2混凝沉淀30min后,出水仍可以达一级排放标准要求。 2)铁碳柱对难生化处理的偶氮型染料,主要起还原作用,通过[H]破坏偶氮染料的发色基团-N=N-使染料脱色。反应时间短,还原不彻底时,染料经氧化可恢复发色基团而重新显色。 来源: 印染在线