集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

2.2大样生产工艺确定

2.2.1 圆网排列和发泡浆选择

按常规发泡印花圆网印制工艺,发泡浆网应排在最后,以保证泡体突出、均匀光滑。按1.4.1节进行生产,正常印制数十米后发泡浆网堵网严重,其表面有一层豆腐渣状物质,且织物经焙烘水洗后,烂花轮廓不清晰。分析认为,可能是由于发泡浆不耐酸,遇酸发生反应至变性,形成豆腐渣状物质堵塞网孔。另外,烂花轮廓不清晰也是发泡浆逆向排列的结果。重新调整方案如下:

方案1 选用耐酸发泡浆LTJ-804,硫酸为烂花浆酸剂,花网排列为发泡浆在前,烂花浆在后。

方案2选用耐酸发泡浆LTJ一804,硫酸为烂花浆酸剂,花网排列为烂花浆在前,发泡浆在后。

方案3 选用发泡浆YD一800,硫酸为烂花浆酸剂,花网排列为发泡浆在前,烂花浆在后。

方案4选用发泡浆YD一800,硫酸为烂花浆酸剂,花网排列为烂花浆在前,发泡浆在后。

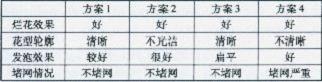

试验结果见表2。

表2不同发泡浆和圆网排列顺序对印花效果的影响

由表2可知,对同种发泡浆,排网时发泡浆在后,发泡效果较好,但烂花浆在前会使轮廓不光洁。方案3和4采用不耐酸的发泡浆,若发泡浆在后导致严重堵网,而发泡浆在前发泡偏平。方案1和2采用耐酸发泡浆,则不会出现堵网现象,发泡效果均较好。按照花型轮廓清晰度,选用方案1耐酸发泡剂LTJ一804,花网的排列为发泡浆网在前,烂花浆网在后。

尽管发泡浆排在前会影响泡体高度,但可起到勾边的作用,并阻止烂花浆向外扩散,保证烂花周边光滑,避免烂花浆对发泡浆的传色。耐酸发泡浆可使堵网现象大为降低,提高一等品率。

2.2.2 发泡浆用量

工艺处方发泡浆LTJ-804 60%~100%,透明浆O%一40%。

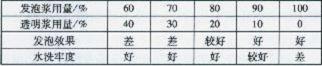

在一定范围内调节发泡浆LTJ一804和透明浆用量,其发泡效果与水洗牢度试验结果见表3。

表3发泡浆用量与发泡效果和水洗牢度的关系

由表3可知,当发泡浆用量60%一70%时,发泡体不凸出,无立体感;当发泡浆用量为80%一90%时,发泡效果好,水洗牢度也较好;发泡浆用量为100%时,虽然发泡体很凸出,但基本上浮于表面,水洗牢度较差。故确定发泡浆用量为85%一90%。

2.2.3烂花酸剂的选择

烂花效果部分取决于烂花酸剂的选择。此外,烂花与发泡共同印制时是否易堵网也与酸剂有关。

硫酸铝的水溶液呈弱酸性,作为烂花酸剂与发泡浆共同印花时虽然不易堵网,但烂花效果不佳,特别是印制14.8/14.8 tex 524/283根/10 cm纯棉府绸,以及18.5/18.5 tex 524/283根/10 cm斜纹棉府绸等紧密织物时更是烂不透。

烂花粉MG是一种强酸剂,与印花糊料AC60配合使用,其化料简单,操作方便。但若按2.2.1节工艺条件,烂花效果不佳,棉纤维不易烂透,需在130 ℃焙烘3 min,故不适合与发泡浆共同印制。

浓硫酸能使纤维素纤维炭化。含硫酸色浆无挥发性气味,印后烂花部位的花型轮廓清晰,边线光洁。从

2.2.1节也可以看出,只要选择合适的发泡浆,制定合理的工艺,硫酸可作为烂花/发泡共同印花的酸剂。

2.2.4硫酸用量

处方/%

98%硫酸 3~9

烂花原糊 60

冷水 x

合成 100

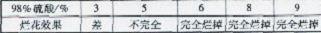

试验硫酸用量对烂花效果的影响,结果见表4。

表4 硫酸用量与烂花效果的关系

由表4知,硫酸用量在6%一9%时,烂花效果较好,考虑到发泡浆耐酸性,选用硫酸用量为6%一7%。

2.2.5烂花原糊的选用

应选用耐酸、色浆流变性好、渗透性强、易洗涤,且性能稳定(存放12 h以上不变稀或增厚现象)的糊料,如糊料SPX一800。

2.2.6网目选择及网版制作

电子分色时,考虑到烂花浆与发泡浆的特殊关系,两者间宜做分线,绝不能相碰或相压。烂花轮廓应适当收边,宜选用耐酸网,网目一般为100~125目。虽然烂花浆静置时较稳定,但印制过程中随网的转动,浆料易水解变稀,从而使花型轮廓变大变粗。发泡浆印制的花型一般是花朵、较粗的茎叶,为保证发泡效果,使布面有一定的堆浆量,选用网目数为80目。

2.2.7 其它注意事项

(1)由于发泡浆只能一次发泡,所以印花烘干温度不可超过焙烘温度。如果印花烘房温度达到或超过焙烘温度,不仅发泡不完全、不彻底,织物表面呈坑洼状,无光洁度,而且在后续焙烘时使已发的泡发生塌陷,牢度也不好,经不起后续水洗工序。所以,烘房温度必须严格控制在80~90℃,仅烘干即可。