集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

3.3填料对膜性能的影响

为改善膜的光泽及一些表观性能,经常要在涂层剂中加入一些填料。若填料含有与涂层剂离子性相反的离子,会造成涂层剂的凝胶。因此要选择与涂层剂相容性好、易分散的填料。

图3表示的是消光粉SiO2用量对涂膜耐水压的影响情况,当填料用量在1%以下时,耐水压随着填料用量增加有一定提高,这可能是少量的微粉填料镶嵌在PU高分子链中起到一定补强作用,但用量大于1%后,耐水压随着填料用量的增加而降低,这是由于较多的填料会影响涂层剂成膜的连续性,使之与基材的附着力降低,耐水压降低,同时手感也因之而变硬。

3.4改性剂的影响

为获得不同的手感、涂膜风格,在配方中要加入一些改性剂,如流平剂、滑爽剂、成膜助剂、光亮剂等,这些改性助剂有的会降低涂膜的耐水性。

图3 填料用量对耐水压的影响 图4 改性剂对耐水压的影响

图4是流平剂与手感剂的使用对静水压的影响,从中可以看出,随着两种改性剂用量的增加耐水压都有不同程度的降低,因此改性剂的添加量不能太多,一般以0.5~2%为宜。

3.5外交联剂对膜性能的影响

为提高涂膜机械强度及耐水洗牢度,可以在涂层剂中加入一定量的交联剂(称为外交联),通过交联剂中的一些活性基团与PU 中活泼基团如氨酯键、脲键、醚键、缩脲键等进行化学交联反应,形成一定的网络结构,提高PU 膜的机械强力与耐水牢度。

图5 不同交联剂用量对耐水压的影响 图6 底涂处理对水压影响

图5对比了环氧型与三聚氰胺型交联剂对水压的影响,从中可以看出,耐水压随着交联剂用量的增加而提高,但交联剂用量大于3%后对水压的提高趋势减缓,而且交联剂用量太大会严重影响织物手感,因此一般以1~3%为宜。三聚氰胺型交联剂对水压的提高效果虽然比环氧型交联剂要好,但它黄变较严重,而且对手感的影响也较大。

3.6.涂布工艺对产品性能的影响

织物涂层产品一般都要进行多次涂布,即分别进行底涂、面涂处理。底涂的作用主要是为了提高涂层与基布的附着力,让涂层在织物表面形成一层连续的薄膜,提高耐水压。面涂的作用是赋予涂膜良好的机械强度、耐磨性、耐擦洗性及表观性能。因此底胶要选择与基材附着力高、膜柔软性好的树脂,而面胶选用机械强力高、耐磨性好的树脂。

图6对比了在同一种织物上、用不同面胶进行底涂处理与不进行底涂处理的耐水压对比情况,从中可以看出,织物进行底胶处理后耐水压要比未进行底胶处理直接面涂的高25%左右。

底涂烘干时,若温度太低,需要烘干时间较长,不利于提高生产效率,但温度太高,由于水分子挥发太快,当表面成膜时而内部的水汽来不及逃逸在膜层内部形成微小气泡,影响与基材及面胶的附着力。适宜的温度应该是让底胶中水分子以一定速度挥发完全,表面成膜完好。而面胶烘干温度要使得涂膜充分交联反应,但温度太高也会由于水分或助溶剂挥发太快,在膜表面产生很多针孔,耐水压反而会降低。

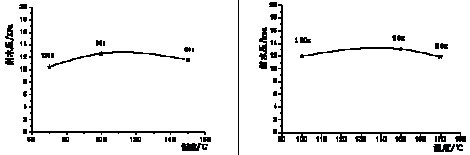

图7底涂工艺对水压的影响 图8 面涂工艺对水压的影响

图7与图8是在试验室烘箱中得出的底涂、面涂工艺对涂膜耐水压的影响。从中可以看出,较佳的底涂工艺是:烘干温度90~100℃,烘干时间60~90秒。较佳的面涂工艺是:烘干温度140~155℃,烘干时间60~90秒。