【集萃网观察】纺织品的立体印花就是在平面织物上形成三维空间的立体图案的印花。如使织物表面形成有凸出感的发泡印花、起绒印花或者静电植绒印花,或使绒厚织物表面形成有凹下感的透明的烂花印花,它可以印在面料上,也可印在衣片、毛巾、成衣上,立体印花可视为纺织品印花的综合艺术,是一种高附加值的手工艺品。应该说,立体印花是一种转移印花之外最能彰显时尚的工艺,它是时尚与科技的结合。此外,不离时尚左右的,还有烂花印花工艺。烂花印花,亦称透明加工、腐蚀加工,日本称为碳化印花。近年来,烂花服装衣片印花发展很快。像棉与尼纶的针织外衣经烂花印花后,透明的花型中衬托出内层的色泽,富有立体感,高雅别致。从工艺上,乍一看,立体印花和烂花印花像是相反的招数。前者是在织物上加东西,而且还要让所加的印料凸出来;后者则非但不在织物表百增加其它物质,反而要织物自损其身。

一、立体印花小概

爱美之心人皆有之。印花织物以其五彩缤纷、绚丽夺目的外观,深受人们的喜爱,对美化人民的生活有着重要的作用。如何使印花织物上不仅产生美丽的图案花纹,而且使图案产生浮雕艺术的效果,在光的照射下产生强烈的反差,在人的视觉上形成一种真切而醒目的立体感,既可增加织物的附加值,又可使织物具有装饰性和审美情趣?立体印花是这个问题的最佳答案。

立体印花的特点是印制织物的花纹具有引人入胜的立体感,耐洗涤和耐摩擦。它的印花方法及所用工艺和设备都与一般涂料印花相仿,主要区别在于在印花色浆中含有微胶囊制剂或发泡剂,因而在印后热处理时,花纹能够迅速膨胀隆起,形成外观华丽的立体形状。

立体印花有种种类型,其中起绒印花和发泡印花很出名。两者的发泡技术和所形成的立体花纹状迥然不同。在显微镜观察下,起绒印花表面堆砌着无数微小的肥皂泡般的球形状,而发泡印花则呈蜂糕状。因此,起绒印花产品具有别致的绒绣效果,而发泡印花产品则有生动的浮雕效果。

起绒印花就是花型图案表面呈现立体绒绣感的印花,它是与发泡印花有相似原理的不同产品。发泡印花的凸纹表面光滑平整、有光泽感,而起绒印花的凸纹表面呈细绒,湿滞感,有亚光效果。

起绒印花用的印花色浆由微囊制剂、粘合剂、交联剂、尿素、涂料、增稠剂或水组成。微囊是很小的空心小球,粒径约为50/um,囊壁由偏氯乙烯与丙烯腈(约2:1)共聚体组成,而在囊芯中含有低沸点的如石油醚那样的有机溶剂。微囊分散在聚甲基丙烯酸等乳化体中。上述溶剂在高温时迅速汽化,就像吹肥皂泡那样,使微囊的体积膨胀,而增大了的微囊相互挤压在一起,于是,形成宛如起绒般的重叠分布。因此,这种发泡方法属于物理性发泡。

一般以聚丙烯酸丁酯为主的乳液,或丙烯酸酯与丙烯酸丁酯共聚体,或甲基丙烯酸甲酯、丙烯酸甲酯和丙烯酰胺共聚体乳液为起绒印花用的粘合剂。如要提高立体印花图案的刚性,可用丙烯酸乙酯与苯乙烯共聚体乳液。必要时,还可加入交联剂。涂料用量不宜过多,否则,微囊膨化后,堆集于微囊间的涂料对起绒感有不良影响。

网目为27.6~35.4网孔数/cm(70~90目)之间的平网印花最适用于起绒印花。印花后,70℃左右烘干,100—140℃下用热风、热板、热辊或红外线灯等热源热处理30一60s。而以热风吹织物印花面的效果最好。为防妨碍膨化,在用热板、热辊发泡时,宜以织物背面接触热源。起绒印花织物的不足之处是:洗涤后不能熨烫,否则,微囊消失,绒感化为乌有。这类织物还容易沾污。补救的方法是外加涂层剂。

发泡印花剂则是将一种发泡剂同适当的成膜剂、交联剂、乳化糊与着色剂混合后,印制在织物上。印花后,在高温处理时,发泡剂发生热分解,于是,产生大量气体,使成膜剂轻度膨胀成膜,而发泡剂释出的气体包含在皮膜中,于是,形成富有新意的立体图案。这种发泡印花属于化学性发泡。

发泡印花是在纺织品上获得彩色立体浮雕图案的印花,国外称凸纹印花,我国在上世纪70年代已能生产发泡印花织物。

常用的发泡剂叫偶氮二甲酰胺。它是淡黄色结晶粉体,不溶于水。其分解产物的64%为固体,36%为气体,而气体由氮气、一氧化碳和二氧化碳组成。加入尿素,视尿素用量,可使偶氮二甲酰胺的分解温度由200~C左右降至180℃乃至150℃左右。偶氮二异丁腈为白色晶体,不溶于水,也可用做发泡剂,其分解温度仅为90~115℃。但因其分解产品中含有毒性的四甲基丁二腈,故应用受到限制。发泡印花浆一般由聚苯乙烯、甲基丙烯酸甲酯、丙烯酸丁酯和丙烯酰胺共聚体乳液、偶氮二甲酰胺、尿素、表面活性剂、增稠剂或水及着色剂组成。其中,聚苯乙烯(或聚氯乙烯)系成膜体,但对织物粘附力差,因此,要借助于丙烯酸酯类共聚物的协同作用。

印制在冷台板上进行。筛网根据花型大小,采用11—14号锦纶筛网。印花后,80℃左右热风烘干。发泡条件宜为180~185℃,lOOs左右。发泡印花织物的缺点是易污和发粘,适于小面积使用。

综上所述,我们知道,其它起绒印花和发泡印花只是两种不一样的发泡方,因此,也有人直接把立体印花等同于发泡印花。发泡印花可以广泛地应用于纯棉、纯涤纶和涤粘混纺织物,在织物上形成永久的立体图案,能经受一般洗涤和磨擦,手感受柔软。

需要特别注意的是,采用化学发泡法印出的织物能经受一般的洗涤和磨擦。发泡立体印花对设备没有特殊的要求,手工台板、平网、圆网、辊筒印花机均可使用,但效果是不一样的。手工台板印花的速度较慢,产量低,但给浆量大,立体效果突出,花型易于变化,灵活性大,适合于小批量生产装饰产品。平网印花适用于装饰产品而不适用于衣着类产品。圆网印花的产量高,适用的范围较广,纯棉、涤棉织物的印花均可适用,但给浆量较低,可生产服装面料和装饰用织物。由于发泡立体印花要求给浆量较大,故应注意浆料粘度及台板温度的控制,以防堵塞网眼。辊筒印花产量高,适用范围很广,但应适当控制浆料的粘度,花筒雕刻要适当加深,以确保立体效果。

发泡立体印花不受纤维种类、织物组织和印花设备的限制,既可用于服装面料,又可做装饰产品。工艺简单,印制效果新颖别致,而且产品质量较稳定,给人以高档化、艺术化之感,故深受广大消费者的青睐。

二、立体印花的主力军:发泡印花

在起绒印和发泡印花中,最为我们熟知的毫无疑问,是发泡印花。

发泡印花的特点是:立体感强,近似于人工刺绣,手感柔软,耐磨、耐水洗,牢度好,富有弹性,并能广泛应用于台布、窗帘、茶巾、手帕、枕巾、服装、旅游纪念品等方面。它不但可以在棉、麻、丝等天然纤维织物上应用,而且还可以在人造纤维织物上应用。下面我们从材料和设备的角度来对发泡印花进行关注。

发泡油墨

这种发泡油墨是依靠发泡剂气化达到发泡目的的。这种油墨是将发泡剂溶于液态聚氯乙烯树脂中而制成。当油墨受热时,发泡剂气化,使油墨层形成无数微小的气孔,图文便发泡凸起。

发泡油墨配方:

(1)聚氯乙烯树脂100kg

(2)碳酸钙45kg

(3)二甲酸二辛酯90kg

(4)盐基亚磷酸铝5kg

(5)偶氮二甲酰胺5kg

(6)颜料(着色)适量

将以上原料充分研磨,配成糊状的树脂,并加入适量的溶剂稀释。各种材料的分析如下:

(1)聚氯乙烯树脂

聚氯乙烯树脂是由氯乙烯经分子化合物,用乳液法聚合成糊状树脂,在发泡油墨中用作连结料。

(2)碳酸钙

碳酸钙是白色晶体或粉末。在发泡油墨中用作填充料。

(3)苯二甲酸二辛酯

苯二甲酸二辛酯是无色透明油状液体。在发泡油墨中用作增塑剂,具有较好的耐寒性及较小的挥发性。这种增塑剂可增加聚氯乙烯树脂加工成型时的可塑性和流动性。

(4)二盐基亚磷酸铝

二盐基亚磷酸铝为稳定剂,聚氯乙烯树脂在长期高热下会逐渐分解,逸出氯化氢气体,又会使树脂继续分解。因此需要加入稳定剂,才能把氯化氢气吸收,并阻止树脂的分解。

(5)偶氮二甲酰胺

偶氮二甲酰胺是柠檬黄色的结晶体。在发泡油墨中用作发泡剂。其在空气中的分解温度为195~210℃,在塑料中的分解温度为155~210℃,发气量为190-220mL/g,分解时析出氮气及固体残渣乙二酰胺。这种发泡剂不溶于一般溶剂和增塑剂,但在高聚物中却很容易分散。

(6)颜料

颜料主要作用是使发泡油墨着色,主要有钛蓝、铬黄、碳黑、钛白粉、洋红、酞青蓝等,可根据需要定量加入。颜料要经过研磨、搅拌、过滤再配入连结料中,要求越细越好。

发泡印花设备

发泡印花设备主要是网印设备和焙烘(压烫机)设备。

(1)发泡印花可采用普通网印设备,目前还没有专用的发泡印花机。

(2)发泡印花后,晾干(或低温烘干)是十分重要的。小面积的织物可采用叠式多层晾架,大面积的可用绳索挂起自然晾干。为确保网印效果,网印后的织物不宜受高温焙烘,以低温(不大于70℃)或常温通风干燥为好。采用设备干燥基本不需加热(冬天可适当加温),只要常温强制通风即可。

(3)发泡印花的关键工序是"热压烫"。热压烫机由电加热平台和接触平台两部分组成,可以调节温度和时间。其主要技术参数:控温范围50~300℃(手控),控时范围0~60s(手控),压烫面积26cm×38cm,操作电压100/110V,功率1kW。大面积的压烫,可采用由准备台面、加热机、加压气缸、传送带、出料冷却台面、承受台、控制器等组成的半自动热压烫机来完成。简单的发泡,可采用电吹风机来解决。

织物发泡印花工艺

(1)织物发泡印花工艺流程如下。

图案设计、画稿、制底版→涂感光胶→晒版→调墨→(织物染整处理、裁剪、其它印花)发泡网印→低温干燥→发泡(热压烫)→检验一缝纫→成品

(2)工艺条件

丝网目数:80~120目。

低温干燥温度:发泡印花结束后,通常采用常温通风(25℃),时间3~4h,以织物干透为好。如果进行焙烘,其温度应低于70℃。

热压烫发泡温度:115~125℃,可视发泡浆的组成和压烫接触面而适当改变。

热压烫发泡时间:根据不同织物、不同图案、不同发泡要求来控制,时间在2~15s。

热压烫接触面:加热台板通常直接接触织物的反面,这样利于发泡发得松软、发得高。热压烫压力近于常压。

冷却时间:发泡充分即可,不必考虑冷却时间。

影响织物发泡印花质量的因素

织物发泡印花要达到既有很好的艺术欣赏效果,又有较高的实用价值,除了设计水平外,影响因素是多方面的,有操作经验及技巧的因素,也有原材料品种及质量的因素。

三、烂花印花小概

烂花印花,亦称透明加工、腐蚀加工,日本称为碳化印花。是由二种纤维组成的织物,其中一种纤维能被某种化学品破坏.而另一种纤维则不受影响;因此可用一种化学品调成印花色浆印花以后,经过适当的后处理,使其中一种纤维破坏,便形成特殊风格、透明格调的烂花印花织物。

我国的烂花印花织物起始由六十年代,常见的有烂花涤棉织物和烂花丝绒织物二种。早期的棉包覆涤纶长丝纺制成包芯纱织成的坯布,经烂花印花后制得一种透明、富有凹凸感的印花产品。还有涤棉混纺浅色烂花印花织物、花型自然、风格独特,犹如蝉翼纱,似透明非透明,绚丽多彩,晶莹突目。

随着人们生活质量的不断提高,对服饰的艺术化,个性化,越来越追求,已在传统的烂花印花基础上有所发展,有所创新。近年来,烂花服装衣片印花发展很快。像棉与尼纶的针织外衣经烂花印花后,透明的花型中衬托出内层的色泽,富有立体感,高雅别致。像粘胶与尼纶制成的针织烂花织物,做成高雅内衣内裤,吸湿透气性好,充分体现了女性的魅力,很受消费者青睐,获得了可观的经济效益。

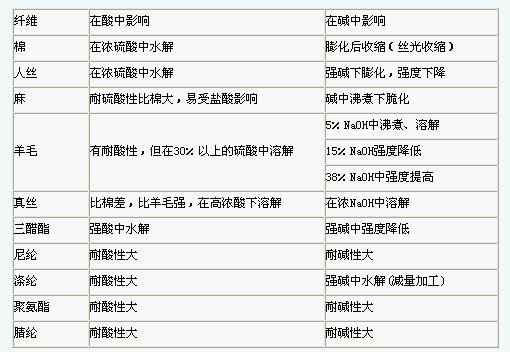

1.烂花印花的原理

棉、麻、人造丝、粘胶等植物纤维都具有耐碱性,但耐酸性差,羊毛、丝等动物纤维,都具有耐酸性,但耐碱性差,合成纤维具有耐酸性,有些还有耐碱性,因此利用这些化学性质,它们之间组成的各种交织物或混纺织物、包芯织物,可进行腐蚀加工,制成烂花印花织物,这就是烂花印花的基本原理。表4为各种纤维在酸、碱中的影响。

表1各种纤维在酸、碱中的原理

2.烂花印花的工艺技术条件

烂花印花织物根据烂花后的地色织物有无色泽,可分为一般烂花印花和着色烂花印花二种。着色烂花印花也就是在纤维素纤维腐蚀的同时,留下的纤维同时染上色泽,形成有各种色泽的似透明的网眼花型,与不同地色呈现绚丽多彩的凹凸效果。

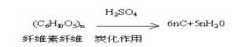

(1)一般烂花印花(涤棉混纺)的工艺技术

纤维素纤维的耐酸性比蛋白质纤维、合成纤维都差,在低浓度的无机酸存在下,纤维素纤维在常温短时间内较为稳定,但在高温长时间作用下,则会引起水解,成为聚合度低的水解纤维素,如进一步水解,即成为纤维二糖,最终成为葡萄糖。利用纤维素纤维的耐酸性差,可用酸来进行腐蚀加工,获得烂花印花效果。

a.工艺流程:

织物定形→印花→热处理(汽蒸或焙烘)→洗涤→柔软整理

b.酸浆处方:

66oBe硫酸30—33毫升

混合糊料600—700毫升

水x

1升

其中混合糊料为:

60%白糊精:6%龙胶::乳化糊:=1:1:2

c.汽蒸条件:温度95℃—97℃时间:3分钟±30秒

焙烘条件:温度100℃~102℃时间:1~1.5分钟

d.柔软整理:

涤棉混纺织物很容易产生静电,经烂花后静电更严重,因此烂花印花后,在柔软整理的同时,加入抗静电剂。

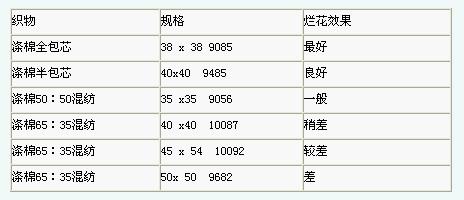

e.织物规格不同对烂花质量影响

烂花质量的优劣,主要是把纤维素纤维烂得越净,则烂花效果越好,织物规格不同,烂花效果相差很大。对高密度的混纺机织物,还要采用机械揉搓,才能达到烂花效果。

表2各种涤棉织物与烂花效果的关系

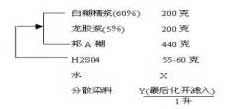

(2)着色烂花印花的工艺技术

a.工艺流程:

织物定形→印花→热处理(汽蒸或焙烘)→洗涤→柔软整理

b.强酸着色烂花浆的处方:

分散染料必须待酸浆制成后,最后用水化开后,用滤网加入酸浆中,以免产生色点。

c.热处理条件与柔软整理,基本上与一般烂花工艺一样。

d.着色烂花浆中所选用的分散染料,必须能耐强酸,但色浆调制时pH值不能偏低,否则会使分散染料中的某些扩散剂引起凝聚。同时乳化浆的加入也能改善色浆的印制性能。

三、烂花印花工艺探寻及前景

烂花印花是织物由酸浆印花后,经热处理和洗涤,产生特殊的印花效果,烂花效果好差与织物、酸浆、热处理和洗涤都有很大关系。

(1)酸浆的研究

烂花印花的关键是酸浆的制备。酸浆主要是由酸(腐蚀剂)、塑料、着色剂和其它助剂组成。

a.酸的选择

酸对纤维素纤维的水解影响与酸的性质、水解的温度及作用的时间都有很大关系,在着色烂花中,又要考虑到分散染料对pH值的敏感性。偶氮型分散染料在pH值大于10时易水解,可能生成下列反应:不能染着涤纶纤维。

因此当织物确定后,酸是烂花印花中的关键,经研究除了直接用浓硫酸外,也可以加入通过加热能产生硫酸的硫酸盐类,如硫酸铝、硫酸氢钠或硫酸铁等等。

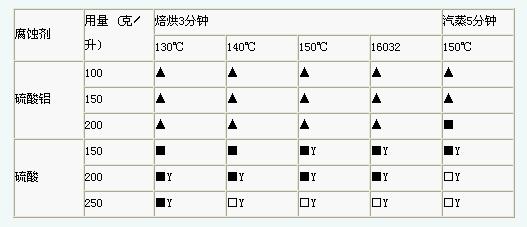

表3为不同腐蚀剂及用量的腐蚀效果。

表3硫酸和硫酸铝不同用量的腐蚀效果

表中:口完全腐蚀;曰中等腐蚀;▲腐蚀不完全;Y腐蚀部分泛黄。

硫酸氢钠、硫酸铁对涤纶纤维的泛黄影响大。

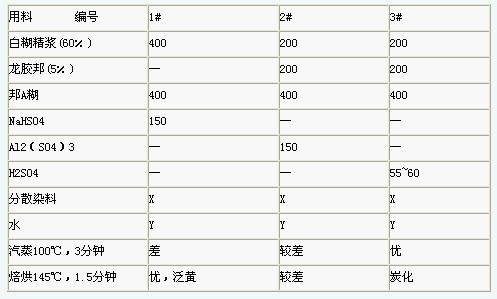

在涤棉包芯织物,涤纶长丝68D38X3890X85着色烂花印花中,各种腐蚀剂的腐蚀效果如下:见表7。

b.酸浆中糊料的选择

用于烂花印花酸浆的糊料,必须具备下列条件。

(a)糊料的耐酸稳定性要好,而且能耐酸性水解,以保证在较长时间印花中,保持浆料稠度,使印制轮廓清晰。

(b)糊料应具有较好的渗透性,有利于烂透。

(c)在常温或高温下,糊料不会沾污聚酯纤维。

(d)糊料应具有一定的流变性、透网性、抱水性和易洗涤性。

因此一般采用混合糊料,才能达到上述要求,如羟乙基皂荚胶(合成龙胶)、白糊精和邦A浆的混合糊,能达到理想效果,目前国内外开发了许多耐酸性糊料,都可选择应用。

c.着色烂花酸浆中的染料选择

着色烂花酸浆中染料必须选择耐腐蚀剂的染料,用于涤纶和纤维素纤维混合材料的分散染料,可选择苯醌结构的染料,象喹酞酮系、硫靛系、黄素系等。这类分散染料耐酸性强,另外杂环系的分散染料也有良好的耐酸性。偶氮系染料要慎用。经筛选耐强酸的分散染料有:福隆嫩黄SE—6GFL、福隆红ERLN、大爱尼克司黄GFS,大爱尼克司翠蓝SGL、舍玛隆桃红HGG、舍玛隆桔H4R、派拉尼尔金黄GG、国产分散黄RGFL、国产分散红3B、国产分散蓝2BLN、国产分散紫HFRL、索米克隆湖蓝S—GL等等。

d.酸浆中其他助剂

在烂花印花酸浆中,为了提高渗透性能,并且保持其一定的湿度,可添加丙三醇,但不宜过多,否则会影响腐蚀效果。

(2)热处理工艺研究

热处理工艺也是烂花印花质量的重要方面。如果碳化作用不完全,则棉纤维残留在织物上,涤纶丝不透明,花茎不清晰;焙烘过度,碳化呈黑棕色焦屑,粘附于涤纶纤维上,残渣难消除。由于纤维素纤维物理结构非均一性,开始时水解作用发生在无定形部分及整列部分边缘,因而水解很快,当水解作用进入整列部分,水解作用显著降低。一般在20—100~C范围内,酸液浓度不变,温度每增高10%,纤维的水解速度可增加2—3倍。

烂花印花后要快速进行热处理,不需要经过烘干再进行热处理,因为印花浆烘干后,有吸湿现象,这样会使热处理温度分布不均,造成腐蚀不均匀,碳化不良。如果印花块面已经吸湿,则一定要烘干后,再进行热处理。

着色烂花印花的热处理温度要比一般烂花的热处理温度高,这主要是考虑到分散染料的上染着色温度。表4为一般烂花印花和着色烂花印花的热处理情况。

表4一般烂花和着色烂花的热处理情况

注:上述试验腐蚀剂用硫酸铝。

(3)洗涤条件

洗涤工艺是烂花印花质量优劣的最后一关,棉纤维充分炭化后,甚至已炭化变黑,如果洗涤不充分,也不能获得好的烂花效果。要达到充分洗涤效果,在机械连续水洗之前,最好进行敲打、揉搓或刷洗等机械方法。预先去除一部分粘附于涤纶纤维上的碳化纤维,而连续水洗机要采用有揉搓效果的喷淋洗净机。

着色烂花的洗涤,因酸浆印花中有分散染料,为防止浮色的白地沾污,在高温洗涤之前,先充分水洗,退去酸浆中的浆料,必要时可加人防止白地沾污剂。并在喷淋洗涤中必要时可加入还原清洗剂。

总之,洗涤条件必需把棉纤维已碳化的黑色、棕色的焦屑,全部去净,呈现透明清晰的图案,使花型边缘轮廓清晰,达到满意的烂花效果。

烂花印花的发展前景

烂花印花织物已从原来的涤棉包芯纱、涤棉混纺织物发展为棉尼纶交织物、粘胶尼纶交织物和粘胶涤纶交织物等等,从原来的机织物发展为针织物,从原来的连续布匹印花发展为服装衣片印花,针织服装衣片的烂花印花已成为高档别致的外衣,不仅丰富了服装花样,而且已开拓了内销和外销市场,并产量逐年上升。

该文章暂时没有评论!

最新技术文章

点击排行