【集萃网观察】【摘要】喷墨印花是最有应用前景的最新织物印花技术。本文从织物喷墨印花试验设备和技术着手,论述了喷墨印花的基本原理和方法,试验研究了聚合型油墨系统、微胶乳型两相油墨系统和改性染料型油墨系统的主要技术要求和基本组成,并测试了油墨系统对织物的印制性能。

【叙词】喷射印花 原理 方法 系统 织物 油墨 印花桨料

【中图法分类号】TS 194. 434

引言

过去一直认为,织物印花就是按预先设定的意图,将染料或颜料在织物上形成花纹图案的加工过程。这种过程首先要将设定的意图转移到筛网或滚筒上,形成负纹图案;然后使染料或颜料透(通)过筛网或滚筒传递到织物上,再经后处理使色素固着,并具有一定的牢度性能。这种加工必须对设计的每个色别,经过分色分套→描稿制版→调色打样→印制后处理等步骤,既费时又昂贵。自本世纪60年代荷兰STORK公司发明圆网印花以来,至今在印花技术(工艺和过程)方面并无多大进展,且生产周期仍需4-16周。而目前世界织物印花市场份额逐渐增加,年产约230亿平方米,其中90%以筛网加工而成。传统的织物印花方法已成为生产与贸易间的主要瓶颈。近年来,数字式喷墨技术已引起印刷行业的深刻变革并成功实施,这启示人们能否将类似纸张喷墨打印的技术应用到织物印花加工中来。这便大大省去传统织物印花工艺过程,而容易地以计算机文档来存贮和传递花纹;用一种相当于涂料印浆的油墨/调色剂,以适时应答的速度来实现报样、小批量生产直至批量生产。这种喷墨印花技术将对传统织物印花工艺技术产生重大变革,具有巨大的潜在发展势头。

所谓数字式喷墨印花,系将油墨(或称调色剂)在压缩空气驱动下,通过喷嘴连续喷射到被印织物上,由计算机控制形成花纹图案。

CANON印花机有8只打印头,每只打印头有170只喷嘴,共1360只喷嘴,打印幅宽为1600mm,印制清晰度为360 dpi (14. 2点/mm),打印速度为0.86 m/min。该系统使用活性/酸性/分散染料的水相油墨,分别适用于棉、蚕丝/锦纶和涤纶织物。该系统采用的8套色为;3套原色——青、品红、黄,1套黑色,4套特别色。

SEIREN是日本目前最大的织物印花公司,已形成自己的喷墨生产系统。有报道说,其使用活性和分散染料在棉、丝、聚酯和聚酰胺织物上印花已获成功,并已开始供应带有数字式印花标记的织物产品。

STORK公司现正与欧共体多家公司共同研究程序功能方面的工作,其目标是使打印速度自目前的近1 m/min、提高20倍;参照ISO标准,耐晒牢度达3-4级,耐洗涤牢度4级;减少色别的用量至现有的一半,即仅采用3套原色与1套黑色。

此外,“服装喷射印花”机已在意大利米兰’95ITMA首次作了设备的演示展出,其采用4套色(青、品红、黄、黑)多喷嘴横向打印头,每只打印头有10只喷嘴,相距0. 99 mm,打印速度为6. 4 m/h。

本文将论述利用1MAJE S4喷墨印花试验机进行织物喷墨印花的工艺条件、油墨(或调色剂)的种类和配方,以及油墨系统对织物印制效果的影响。

2 试验设备和方法

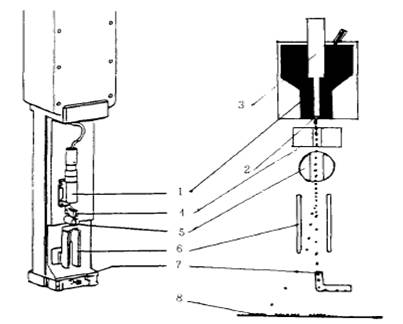

本研究利用的设备为法国TOXOT公司制造用于油墨配方试验的IMAJE S4喷墨印花机。图1为IMAJE S4喷墨印花试验机的打印头示意及工作原理。

图I IMAJE S4喷墨印花机打印头示意及工作原理

1一油墨;2-喷嘴;3一压电晶体(谐振器);4一充电电极;5-检测电极;6-偏转电极;7一回收槽;8一印制的织物

借压缩空气(压力在300 kPa左右)推进的油墨(1)自直径10-100μm的喷嘴(2)下出现时,被压电晶体(谐振器)(3)机械地激励,随着高频振荡形成每秒62500滴、速度达18-20 m/s的油墨液滴流,并断成规则有控制的微滴。为了能形成所设计的花纹,充电电极(4)根据花纹的位置和色泽的浓淡,由计算机控制对微滴施加或不施加电荷,其带电量受检测电极(5)测定,带电量不足可反馈给电荷施加系统。带电或不带电的微滴射流通过偏转电极(6)时,带电的微滴依带电量多少产生不同距离的偏转,喷落到织物(8)上形成花纹,未带电的微滴则仍然直线运行,落入保持负压的回收槽(7)中,这些微滴仍可回收再用(本研究未回收再用)。每个喷嘴可以控制30个不同位置的微滴.此称为连续式喷墨印花(CIJ)技术。

连续式喷墨印花,也有将不带电的微滴用于印花,而带电的微滴被收集回收。但这样需要增加很多喷嘴才能获得需印的宽度,而且也不能理想地解决成本和可靠性问题。

另一种喷墨印花技术称为点滴落入(DOD) 法,当需要印花时,仅供给一滴油墨。油墨滴的产生借助于热的脉动(产生沸腾喷射),即由计算机信号加热一根电阻器至一定高温,使油墨产生雾状气泡,雾状气泡的冷却和破灭形成油墨滴自喷嘴中喷出,周期时间界定为10000滴/S,墨滴体积约150-220μμL,因此,单只热油墨喷嘴耗墨量约为0.1 mL/min。由于微滴快速喷出所需的高温(>350℃)会引起电阻器上油墨的分解,以致导致热量转移或喷嘴堵塞。其优点是喷嘴的装配成本低,但可靠性较差,打印速度更慢些。

3. 喷墨印花油墨系统的技术要求

喷墨印花是织物印花的一种崭新技术,已在染整界形成共识,特别是要求短流程、小批量、多品种、快交货生产时更显优势。只要基本解决印制速度和可靠性问题,将印刷行业的硬件和软件作些改进即可适用于织物印花。然而,由于纤维类别、织物品种的多样性,特别是印花织物的色牢度和手感要求明显差别于纸张印刷品,用于纸张印刷的油墨配方并不适用于纺织品,从而要求开发多种不同性能的油墨系统。目前为止,虽然没有也不可能有一个普遍适用的织物喷墨印花的标准油墨配方,但已有的研究对油墨液体的粘度、表面张力、均匀性、粒子大小及液滴形状和稳定性等要求均有严格的限制。此外,不同的印花工序,对油墨的耐高温性、导电性等也有要求。

基础工作表明,表1所列的油墨系统的基本要求和功能应予以满足。

表1 织物喷墨印花的油墨体系

对于织物喷墨印花油墨系统而言,下列技术范围具有一般指导意义。

粘度,cP < 10

表面张力,mN·m-’ >40

粒子大小 越小越好,微米级乳液尤佳

后处理工艺 仅用热焙烘或紫外光聚合

色素类型 染料、改性染料及颜(涂)料

干摩牢度,级 >4(AATCC试验法)

湿摩牢度,级 >3.5(AATCC试验法)

印制品手感变化 最小

纤维类别适应性 宽

上色率 高

成本 低

4. 喷墨印花油墨系统应用试验

4. 1 聚合型油墨系统试验

将配制油墨系统的单体或低聚体的混合物喷射到织物上,然后使其在织物花纹处发生聚合,便可大大降低油墨喷射体系的粘度,以满足喷印要求。必须考虑的两个问题是,首先,通常单官能度和多官能度单体的反应,往往易产生“蜂巢”状高交联的体系,使生成物固化性能高而影响手感;其次,通常单体或低聚体的l00%反应体系的粘度会很高,仍会超出喷墨印花的基本要求。为此,可往聚合体系中加入过量反应稀释剂—例如醋酸乙烯醋,它可使聚合物的交联之间生成较长的柔性链段,也使粘度降低。

为了改善聚合物的手感性能,聚合物膜的弹性模数应尽量降低,最后选择了低聚合度的聚氨基甲酸酯作为进一步研究的配方.其最终配方的重量百分比为:

脂肪族氨基甲酸酯二丙烯酸盐 24

四羟基乙基二丙烯酸酯 8

导电性调节剂 2

稀释剂 48

光敏引发剂 3

丙酮 15

将不溶于水但能溶于上述低聚物中的溶剂型或分散型染料用作油墨系统的色素,用量小于10% (W/W)。使用IMAJE S4连续喷墨印花机将油墨喷印于织物的纤维表面形成薄层,经Argus7000 Series UV焙烘机中(美国Hopewill NewJersey 08525制造)焙供8s,不经其他后处理即得印花成品。其增重率可达4.9%(o.w.f)。

测试配方下的喷印纯棉平布印制后的某些性能,并与相同配方圆网印花织物比较(见表2)。虽然印制后增重率比圆网印花织物的低17%左右,但抗弯曲性能增加率要小得多,且耐摩擦色牢度提高1级左右。表明聚合型油墨系统的喷墨印花不仅流程短,不需制版工序,而且产品的手感明显好于常规圆网印花产品。

表2 聚合型油里系统喷里印花与回网印花织物的性能比较

4.2 两相油墨系统试验

将油墨组成中的粘合剂或树脂预先制成微胶乳剂,含固量为30~50%,喷墨印花前再与涂料色素混合,通过喷印和热培烘使之附着在织物表面。胶乳粒径仅为1μm以下。通常微胶乳剂均为含改性的丙烯酸酯,以及丙烯睛丁二烯或睛丁二烯或改性丁二烯共聚物。在试验调整过的油墨配方中,以粘合剂或树脂胶乳15~20%,涂料4-8%(均以含固量计)组成为佳。若添加少量吸湿剂,如尿素、低级多元醇等,则可得到合适的粘度、表面张力和粒径均匀的油墨系统。

表3列出了试验用的微胶乳树脂(用量15%)与C.I.涂料黑7(用量4%)混合的水相乳剂型油墨,经IMAJE S4 1000喷墨印花机对20 × 20棉平布、涤棉(60/40)细布、9921真丝斜纹绸的印制结果。其增重率均在5%左右。

表3 微胶乳树脂——涂料两相油墨系统对不同种类织物印制后性能的影响

由表3可见,不同纤维类别的织物,经相同油墨配方喷印后的耐摩擦色牢度几乎一致,达4-5级.说明该油墨系统与纤维结合并无化学作用可言,只是靠机械、物理性附着,且牢度良好。而织物弯曲刚度增加率对手感的影响,则随纤维类别有很大差异。真丝绸的手感改变最大,这与其原本弯曲刚度很低,织物质地相对轻薄有关,当喷印上油墨后,会显著改变弯曲刚度测定值。相同情况下,棉织物的变化就很小;涤棉织物的变化也不大。不管这种印制前后弯曲刚度的变化是由于树脂组成引起,或是织物组织引起,还是其他关系的影响,均有进一步研究的必要。

观察喷印质量发现,当油墨系统含固量高于一定水平(>27%)时,液滴形状将不稳定,而且液滴偏转时定位失控。故通常含固量控制在树脂20%,涂料为6%为上限量。另外,笔者发现,乳液粒径较小时可得到较好的液滴形状,而允许含固量高些。为了得到浓艳的色泽,应着力提高涂料的含量。但过高的涂料含量必然增加树脂的比例,导致总固含量增加。所以,最好的途径是努力降低涂料的粒径。

两相油墨系统目前尚有一些问题,即虽然粒径小了,喷嘴堵塞将不成问题,然而在用真空吸除未用微滴进入循环回路时,负压容易引起水分蒸发,导致循环回路被堵。但使用润湿剂可以降低蒸发速率,从而利于缓解这类问题。

4. 3 改性染料型油墨系统试验

众所周知,基于染料系统的织物印花若不经过后处理,则不可能达到足够持久的耐洗和耐摩擦等牢度,染料必须渗透到织物的结构中去,这常需经高温蒸化或加热方得完成。而且尚有不少染料终究会残留在纤维表面需经水洗和烘干。有些类型的染料,如活性、还原、硫化、冰染料等,需经一定条件的化学反应,如碱固着、还原与氧化、重氮化等,才能使染料与纤维牢固结合。而这些反应绝非100%完全,因而需要充分水洗以去除未固着的染料。

不可能也似无必要另外合成喷墨印花专用染料。正在研究的是将现有活性染料进行改性,引进新的活性基团,赋予活性染料通过喷墨而持久地固着在纤维表面而无需后续水洗和烘干工序的功能。

最基本的研究,是使含-NH2基(-NH 2基可分为存在于染料母体中和活性基团中两种形式)的活性染料,与丙烯酰氯反应,在染料结构中引入碳-碳双键,从而使其在织物上发生均相自聚合,或与其他组分通过引发剂引发共聚合。图2示意了 Procion活性蓝4和Cibacron活性黄3,经丙烯酰氯改性前后的结构变化,已由有关分光光谱分析所证实。在这两种染料结构中,由于-NH2基是活性蓝4染料母体结构之一部分,与丙烯酰氯反应会引起染料色相的改变;而在活性黄3中,由于-NH2基位于活性基团上,故改性后的结构对色相影响很小。比较改性前后染料的DMF溶液色光发现,活性蓝4由蓝转红加重,而活性黄3仅轻微变红.丙烯酰氯与=NH基估计也会发生反应,此处只列示与-NH2基的反应。

改性的活性染料水溶性仍然良好,不需要经过微乳化而可直接用于喷墨印花。典型的试验配方(w/w,%)为:

染料 x

粘合剂 12

交联剂 2 (对粘合剂重,%)

引发剂 3 (对粘合剂重,%)

纯水 86

(注::配方中粘合剂为丙烯酸氨基甲酸酯,交联剂为1,6-己二醇二丙烯酸酯,引发为过氧化异丁基)

将该油墨系统经TOXOT IMAJE S4喷墨印花机在纯棉织物上喷墨印花,其与未改性染料喷印后织物性能比较,由表4知,改性与否对织物印制手感几乎无影响,而改性后耐湿摩擦(色)牢度提高了1-1.5级。这种明显提高,足以说明改性的活性染料实际上发生了化学结合,进入到焙烘了的树脂结构中。

表4活性染料改性前后喷里印花织物性能

5.结语

织物喷墨印花是本世纪最末几年来对传统织物印花方法最具挑战性的最新技术,适应性广,适用于小批量、快交货生产。本文基于织物喷墨印花过程和印制品质量,提出了喷墨印花油墨系统的基本技术要求,和三种油墨系统类型的组成和印制效果。以上所述虽尚未投入商业化应用,然而已有的研究结果将为推动我国对此项新技术的研究方法、研究目标和基本手段提供参考。

参考文献

[1] J.Ph. Stefanini.A. Dunand. Ink Jet Technology for Textile Printing, IS&T’s NIP 12. International Conference on Digital Printing Technologies,1996,177-180 France.

[2] W C Tincher. et al. Ink Jet System for Printing Fabric. Textile Chemist and Colorist,1998,30(5):24-27.

[3] Technical Manual of the American Association of Textile Chemists and Colorists,1996,22.

[4] Qiang Hu MS Thesis, Georgia Institute of Tech-nology, Atlanta. GA(March 1997,(3)

[5] Olivaia Tian MS Thesis, Georgia Institute of Tech-nology, Atlanta. GA.1998,(8).

[6] Xiaofei Li MS Thesis,Georgia Institute of Tech-nology, Atlanta, GA,1997(6)

该文章暂时没有评论!

最新技术文章

点击排行