【集萃网观察】(三)激光雕刻直接电铸花网

这是德国一家公司开发的技术。早在2000年,我国南方就有一家印染厂引进。该机的主要特点是把图案电脑分色、控制激光打点、制作模芯套筒,最后电铸花网等全过程都包含进去了。

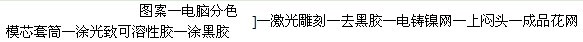

它的基本工艺过程是:

激光雕刻直接电铸花网前,必须先做好模芯套筒,然后在这模芯套筒上刻上所需制作的网版花纹。这个套筒上的花纹是这样制成的:先在模芯套筒表面涂上光致可溶性胶,再在外面涂上特种保护黑胶。然后用电脑分色处理的切换信息控制激光在保护黑胶上打点,雕去黑胶,同时使里面的光致可溶性胶曝光。模芯套筒上的花形雕刻完成以后,溶去黑胶,就可电铸花网。〔2〕

这种方法的优点,不仅不需要花形分色黑白胶片,也没有曝光、显影等感光过程,还可根据不同花形的需要挂以不同的网线,所以花形精细度好,特别适宜做半色调。同时由于它无花形处无网孔,所以网版强度高。但它也存在不少缺陷。

1、制网过程更长。从图案电脑分色到电铸镍网,经历的工序更多,工艺流程更长,这与当今提高“快速反应能力”,“敏捷制造”的方向不很符合。

2、对操作者的技术要求更全面。传统法制花网时,镍网是由专业制造厂生产的,所谓“印花制网”实际上只负责网上花纹的转移复制,技术相对简单。“电铸花网”法技术更加复杂,对操作者的要求更高,且一个环节出现问题,就前功尽弃。

3、网坯无法重复利用。传统或喷蜡(墨)等制网方法,花网用后或制作中失败都可将网上胶体溶解除去,网坯重复利用,“电铸花网”法就不可能,除非将镍网重新熔化回收。

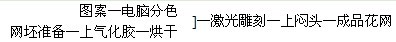

(四)激光制网法

激光制网的基本工艺过程:

激光制网,集计算机技术,激光技术,自动控制技术和机电一体化技术于一体。它采用高频激光发生器,由计算机处理的印花图案数字信息控制激光打点,通过圆网的转移和激光头的平移完成图像信息的经、纬向扫描运动,“烧蚀”网上胶体,实现印花图案数字信息在网基上的点阵还原,制得所需花网。

激光制网的优点比较突出:

1、制网过程特别简短。印花图案经电脑分色以后,即可传输到已涂胶的圆网上进行花纹“雕刻”,一般可在30分钟内完成。它不需要分色黑白胶片,也没有曝光、显影、冲洗等后续工序,是到目前为止最快的制网方法。

2、花网质量好。由于采用计算机自动控制激光打点,所以花纹拼接的准确度,网上花纹的均匀性,再制时的重现性等等都能得到保障。

3、节省资源,改善环境。激光制网不需分色胶片,也没有曝光显影等后续工序,因此均可在明室操作,也没有废水排放,有利于减少资源消耗和生态平衡。

4、镍网重复利用非常方便。在激光雕刻途中如遇停电或操作等原因造成制网失败,可直接重新上胶(不必去掉原胶层)后再进行雕刻。同样,花网印制完毕如要重复利用,只要清洗干净、烘干,即可重新上胶、制网。

但它也存在一些不足之处:

1、光点直径。我们知道,花网上细茎、泥点的细度由光点直径决定,边缘光洁度由打点线密度决定。目前激光制网机的光点还不能与照排机相比。这和激光束的聚焦有关,从本质上讲,和激光物质有关。据资料介绍,大功率激光发生器多以CO2作激光物质,其波长在10.6μm左右,目前还只能将其光束直径聚焦到0.05mm左右,而照排机所用的He-Ne激光器,其光束则可聚焦到更小。

2、雕刻速度。激光雕刻速度目前已达60mm/min以上,再加上“无花形处的快进”处理功能,其速度已相当不错,但对雕刻3.5m以上的长网,尚需1个小时左右,有些印染企业还想再短一些。

现将以上四种制网法的特点列表归纳如下:

三、印花制网技术发展

综合上述各点,我们可以看出:传统胶片感光法,因工序多、制网时间长、质量差,只能满足大众花样的制网,随着精细花样的增加,它的压力必然越来越大;激光雕刻直接电铸法,仅适用于制作特别精细的花网,制作大多数花网时毫无优势;喷蜡(墨)制网仅解决了拼接,其他质量指标并不比传统感光法占优;尽管激光制网技术还存在某些不足,但随着特阔幅圆网印花机的增多,激光制网机的众多优点已被愈来愈多的企业所认识,近几年得到较快的发展,尤其是国产激光制网机,开发成功仅仅3-4年时间,在快速占领国内市场的同时,也大大拓展了国际市场。

与此同时,我们也已经看到,当前喷液印花技术的研究已引起热潮。它是目前最经济的印花方法,它的基本原理和过程已为越来越多的人所了解:由数码技术直接对图案进行扫描,然后由计算机输出信号控制印浆喷嘴,将所需染料浆液按花形要求喷射到经过处理的坯布上。喷液印花技术经二十多年的研究,进展很快,喷射速度已从每小时4-5米2提高到了近100米2。

喷液印花的出现,预示着印花领域的一场大革命即将来临。因为它与传统印花方法相比,有着根本的不同,有其无与伦比的优点:它不用制作分色黑白胶片,也无需制网,它印制精细、花形逼真,拼接准确,色彩丰富,它大量节省染料和浆料,大幅减少污染物排放,什么庞大复杂的平网、圆网、辊筒印花机和转移印花纸统统不需要了,它本身就是一台印花机。

专家学者研究指出,喷液印花技术代表了印花工艺和技术的发展方向。但是我们还应该看到,这项技术还不成熟,还不具备取代传统印花机的能力。它除了印制速度过慢以外,至少还需解决以下几个问题:

1、渗化、鲜艳度和色牢度。

色泽鲜艳度、色牢度与染料发色有关,渗化同染液的含水量有关。以真丝印花为例,真丝织物上印上溶于浆料的酸性染料通过蒸化发色,鲜艳度是很好的,可是喷液印花的效果就不尽人意。现在已研究出在坯布上浸轧海藻酸钠之类浆料和尿素的办法,效果有所好转,但还存在较大差距。

色牢度与染料发色充分与否也有密切关系,染料进入纤维内部并与之结合一定比染料仅吸附在纤维表面要好得多。

2、与各类纤维相匹配的印墨系统。

传统印花工艺中,真丝、羊毛等蛋白质纤维用酸性、中性染料,棉、麻等纤维素纤维用活性、直接、纳夫妥、硫化、还原等染料,合成纤维用分散、阳离子等染料。这是根据纤维结构和上染特性,长期研究开发的结果。目前喷液印花中,染料品种还很不齐全。有人主张以涂料统一取代。这种办法应该是行不通的,毕竟涂料固着于织物依靠的是粘合剂,试想,一层粘合剂敷于织物表面还能与原织物比透气性、手感、舒适性和风格吗?这是对原纤维织物性能的一种破坏。

3、打样与批量生产的工艺衔接。

有人认为当前的喷液印花机特别适用于印花打样,生产厂为此也特地开发了喷液打样机。因为它从图案扫描到制成小样成品仅需3~4个小时,但如果今后的批量生产是传统印花机承担的话,那就产生了这种小样与之衔接的问题。这也是过渡时期普遍存在的问题。事实上小样的印制效果好,它精细清晰,色彩丰富,接版无复色,无需开路等等,而传统印花的工艺不同,需分色分套描绘制版、制网、配色、调浆等等,不可能达到小样的效果。这样的小样一旦客户确认,交货时易出现摩擦。那末,国外为什么行?业内人士指出,我国的印染企业多系加工型的,与国外的印染、服装联合企业不同,这种差异,他们在同一个企业内也许可以接受,而我们恐怕不行。

4、成本。

当前,喷液印花机的主要部件喷嘴、控制软件和印墨等均依靠进口,价格昂贵,生产效率很低,与大生产工艺又不衔接,对企业来说投资风险很大。

结束语

“信息化带动工业化”、“用信息技术改造和提升传统产业”的滚滚浪潮越来越高,相信随着计算机技术的发展,传统的印花工艺必定会被进一步简化,现在已经无需手工描稿,底片制作,激光制网渐成主角。从目前情况看,虽然喷液印花的目标和开发思路是较为理想的,它代表了一种新技术发展方向,但它毕竟还很不成熟,尚需几十年的发展。在此期间或许又有更简捷、更方便的印花方法出现。因此在相当长的时间内,平圆网印花机还将继续运转,传统的胶片制网方法仍将被保留,而激光制网等新技术必将有新的发展。

来源: 印染在线 作者:文/绍兴县轻纺科技中心有限公司 陈顺林 褚伯良

该文章暂时没有评论!

最新技术文章

点击排行