【集萃网观察】1.使用低给液方法 控制织物吸液量在25%~40%(这是浸轧法难以达到的)。织物吸液量降低,可以减少表面树脂的生成,织物强力、耐磨度及手惑均有改善,还可减少烘干时蒸发量,节约热能。低给液方法有下列几种。 (1)泡沫法:在树脂工作液中加入发泡剂,在泡沫发生器中制出合乎要求的泡沫,然后将泡沫均匀地涂敷在织物表面,被织物吸收,吸液量可以保持在25%~45%。 (2)利用滚筒印花机给浆方法:用满地刻纹辊给液,给液量为织物重量的15%~30%。薄织物一般是单面给液,厚织物可两面给液。 (3)轧吸法:是最简单的低给液法,即在轧车部分增加一些导布辊,调整穿布方向,将前端已轧液的湿布与未轧液的同一车干布经过同一轧点,干布吸去湿布上多余的工作液,然后湿布引出机器,干布进入轧车浸轧后,重复以上操作。棉织物轧吸法的轧余率可降到35%~40%,涤棉混纺织物为40%左右。

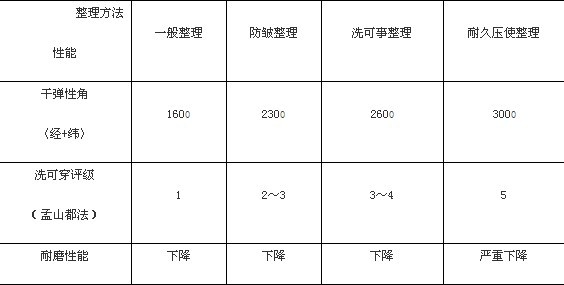

2.整理织物上树脂含量 含量愈多,其抗皱性也随之增高,但机械性能则随之下降,因此应根据不同要求确定树脂用量。树脂整理后的织物经测试结果表明,织物断裂强力、耐磨度、撕破强力明显下降。但经过多次穿着试验比较,树脂整理过的织物反而经穿,不易起皱,这可能是树脂给予棉和粘纤织物一定的保护作用,在一定程度上能防止织物老化、洗涤破坏等因素。 树脂整理后织物抗皱性能随固着树脂量而上升,织物强力,耐磨性则随之下降,因此耐久压烫(D.P)整理目前只用于涤棉混纺织物(棉布D.P整理后强力几乎损失50%),但抗皱性高,穿着舒适性也较差;故D.P.整理都用于低比列涤棉混纺织物。表4-1为几种树脂整理后织物性能。 表 4-1常用树脂整理织物性能

注 由于要求降低织物上游离甲醛含量,耐久压烫整理评级时,干弹性角及洗可穿评级标准都有降低。

3.甲醛含量 空气中游离甲醛能剌激人的粘膜,织物上甲醛对皮肤有剌激作用,常引起过敏症状。过去常用的树脂几乎都是由过量甲醛与酰胺类化合物合成,所以在实际生产中,除了要降低树脂工作液中游离甲醛的含量,避免烘焙时污染车间空气,还必须注意确保树脂与纤维交联作用充分,以防止贮存过程中未交联部分因水解释放出甲醛。降低工作液中的甲醛,可加入甲醛吸收剂,即能与甲醛化合的物质,如环亚乙烯脲,或能使甲醛氧化的物质,如过氧化氢。催化剂及焙烘温度、时间等也应充分考虑,务使交联充分,避免贮存时因水解作用而再度释放出游离甲醛。

织物上的甲醛释放量尽管可以通过控制工艺使之达到生态纺织品规定的要求,但在实际生产过程中很难保证它的稳定性。如前所述,近几年来已发展了无甲醛整理剂,目前应用较多的是多元羧酸类整理剂。其反应机理是多元羧酸的羧基与纤维素的羟基直接发生酯化反应,在纤维素分子间形成交联。也就是说多元羧酸中相邻的两个羧基在高温下首先脱水,形成酸酐,然后酸酐在弱碱条件下,再与羟基进行反应,形成分子间的交联。

由于无甲醛整理剂使用的多元羧酸整理剂不含甲醛,故属环保型整理剂。整理后织物弹性好,外观平整度、耐久性等与N—羟甲基酰胺类树脂整理剂基本相同,具有较大的发展潜力。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行