近年来,在国内外纺织品市场上,皱纹织物产品愈来愈受广大消费者所喜爱。纯棉印花皱纹布是众多皱纹织物中的一种,具有花型高雅、手感丰润柔软、透气吸汗、富有弹性、穿着舒适、风格独特等优点。目前,市场上多数皱纹产品均采用机械挤压成形结合树脂整理加工,不但工艺流程复杂,需用特殊机械加工,且耐久性都不理想。用普通捻度的经纱和高捻度的纬纱交织的坯布,合理设计染整加工流程和工艺条件所生产的纯棉印花耐久皱纹布,综合效果较好,它经山东省经委批准列为1994年新产品的开发研制计划,1995年通过生产鉴定后,已批量生产,累计已生产80多万米,全部用于出口,取得了良好的效益。

2 起皱基本机理

由于坯布采用高捻度的纬纱与普通捻度经纱交织而成,如纬纱的抬度合理,织物在染整加工过程中,经过全松式高温湿热松弛处理,工作液渗透到纱线内部,消除了暂定形高捻度纬纱的内应力,使之自然均匀收缩,缩短了纬纱浮长,从而使布面起皱,形成有身骨、有弹性,并具有三维效应的皱布。

3 坯布组织规格的选用

3.1 坯布规格:根据外商要求,我们选用了以下规格的纯棉坯布;14.5特×14.5特(40‘×40‘)252×197根/10cm(64×50) 170cm(67")

由于纬纱收缩而形成皱纹,势必对用坯量和幅宽有所形响,保证成品达到客户要求的幅宽,必须经过试验分析,而后选定其合理的组织规格。

3.2 纬纱捻度:通过多次试验,纬纱采用的捻度以1350~1450捻/米较为适宜。

4 染整加工工艺技术关键

为保证产品的印制效果 皱纹质量和成品的手感风格,在研制和试生产过程中,其主要技术关键有:

4.1 起皱、平皱和回皱

印花皱纹不同于一般的漂、色皱纹布,生产过程中要求印花前先起皱后平皱,先起皱可以使组织疏松、形成皱纹,但在印花前一定要平皱,才能保证印制效果,印花后要回皱,以得到预期的起皱效果。

4.2 针对高捻度纬纱的特点和印花要求,印花前要强化前处理工艺,以达到退浆净、煮练透、白度均匀一致、半制品渗透性良好的要求。

4.3 坯布、半制品至成品的幅宽内在关系和变化较一般加工要复杂,必须在保证成品质量的前提下,选定和控制合理的加工系数。

4.4 涂料印花工艺中要选用利于手感和染色牢度的工艺和用料处方,并适当进行柔软整理。

4.5 前处理及印花后处理必须采用松式的加备及与之配套的工艺。

5 工艺漉程和主要工艺条件的选定

5.1 工艺流程

坯布检验和翻缝→烧毛→退、煮、漂和起皱→(染地色)→开幅烘干→拉宽平皱→印花→蒸化→水洗回皱→开幅烘干→拉幅→码剪→打包

5.2 前处理工艺

翻缝:720码/车;中间针密:26~30针/10cm,两端加密9~11针/2cm;烧毛:气体烧毛机,100m/min,一正一反;要求达到3~4级。

5.3 退、煮、漂和起皱

由于客户要求花型素雅,颜色较浅,故对前处理要求较高。另外,为使纯棉印花布形成自然、松软丰满的皱纹,整个加工过程应在松式无张力状态下进行。在全松式工艺中,由于织物均匀处于工作中,既无扎点又无纬向收缩的阻力,在高温条件下,化学药剂渗透到纤维内部,使织锈有较好的效果。针对以上要求,我们通过多次试验和探索,选定工艺流程、工艺参数和设备如下:

5.3.1 设备:高温高压溢流染色机

5.3.2 工艺流程:进布→热水洗→投料→碱氧一浴退煮漂→热水洗→温水洗→绳状出布→脱水→开幅烘干。

5.3.3 工艺处方:NaOH(100%) 6~8g/l

H2O2(100%) 4g/l

稳定剂GJ-101 5g/l

5.3.4 工艺条件:温度 95~100℃

时间 40min左右

水洗后出布pH 7

通过上述工艺处理后的半制品,经检测退浆净、白度一致,毛效为12cm/30min,降强小,皱纹效果前后左右均匀一致,符合要求。

5.4 拉幅平皱

印花前必须经拉幅平皱加工,使布面平整,以保证印花质量,工艺如下:

5.4.1 设备:MH771布镶拉幅定型机

5.4.2 工艺条件:温度 140~150℃

时间 25s

幅宽 132±1cm

经过多次工艺对比,高温拉幅工艺必须在以上条件下进行,如温度低、时间短,则幅宽不稳定,易回缩,从而影响成品质量。

5.5 圆网印花

经过对国外来样分析,纯棉印花皱纹布是涂料印花工艺,而涂料工艺存在手感差这一问题,影响手感的关键因素是粘台剂,故我们对国内外粘合剂进行筛选对比,最终选择了德国巴斯夫(BAsF)公司生产的海里柴林粘合剂Tw,该粘台剂用量少,手感好,无堵网现象;同时采用英国联合腔体公司生产的增稠剂PTF配套,结果十分理想。工艺如下:

5.5.1 设备:荷兰STORK RD(IV)型刮刀式圆网印花机;德国MBK2010磁捧式圆网印花机。

5.5.2 色浆处方:涂料X kg

粘合剂Tw 8~15kg

增稠剂PTF 1.5kg

邦A浆 2Okg

水 Ykg /100kg

5.6 固色

由于纯棉印花皱纹布主要出口日本,要求花型素雅,颜色较浅,而国内部分涂料色襞印浅色时,经高温焙烘有色变现象。经试验,我们采用高温蒸化替焙烘固色,效果良好,基本无色变现象,牢度达到国家标准。

5.6.1 设备:意大利ARIOLI无底蒸化机

5.6.2 蒸化条件:温度120~130℃

时间 5min

5.7 水洗回皱

由于印花前的平皱,纬纱被强力拉直,织物同时被印色浆覆盖,处于平整状态,必须经过充分水洗,并使布面保持完全松弛状态,这样才能使产品达到理想的皱纹效果

5.7.1 设备:松式三单元绳状水洗机

5.7.2 工艺条件:温度 95~100℃

时间40min

实践证明,时间低于40min,自然回皱不充分,幅宽达不到成品要求,故水洗一定要遵循如上要求,皱纹才能均匀一致。

5.8 拉幅定型和柔软整理

由于纯棉印花皱纹布加工过程中要求张力小,经选择采用MH731拉幅机拉幅,台理调整超喂量,以减小经向张力,为使产品手感柔软,还须进行适当柔软整理。

5.8.1 工艺处方:CGF柔软剂 3g/l

5.8.2 工艺条件:一浸一轧,拉幅温度:140℃;落布幅宽:114cm。

6 产品质量捡测结果

6.1 测试标准:GB/T4l1—93棉印染布;Q/JYR0O7—95企业纯棉印花皱布。

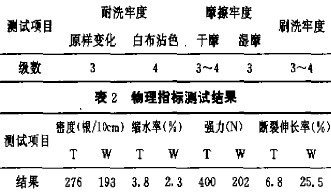

6.2 测试结果:见表1、表2。

表1 印花色牢度测试结果

7. 结论

7.1 纯棉印花皱纹布的纬纱捻度大小直接影响成品的皱纹效果,故应严格选用。

7.2 采用涂料印花工艺可达到皱布的印花质量要求,并能大大降低成本,但一定要选用好粘合剂并进行柔软整理。

7.3 印花产品退煮漂起皱后印制,有利于保持颜色的深浅度和鲜艳度。但印制前必须经拉幅平皱后,才能顺利印制,以得到清晰的花型图案。如果先印制后起皱,虽然印制方便,但对颜色的深浅度、鲜艳度有影响,同时由于起皱后门幅收缩较大,图案花型变化大,影响了产品质量。

7.4 整个加工过程,必须在松式设备上进行,否则产品的皱纹效果将严重不一,会产生皱条宽窄不一、前后不匀、身骨不挺及皱条轧平、烫平等疵点。

来源:世界印染网

该文章暂时没有评论!

最新技术文章

点击排行