亚麻纤维的木质素、果胶质、蜡状物、含氮物质等纤维共生物含量高达30%左右,而棉纤维的非纤维素质量分数只有6%左右,这些纤维共生物加大了染前处理难度,特别是木质素很难去除,这些残留的纤维共生物直接影响麻及混纺织物染色质量。

所以亚麻、粘/亚麻、棉/亚麻等织物前处理比棉困难,传统前处理工艺一般采用高温浓碱煮练及氯氧多次漂白,去除麻皮,达到漂白效果。如粘/亚麻、亚麻/棉染色织物的前处理,传统采用“退煮→氧漂→氯漂→氧漂”的“退煮加双氧一氯”工艺,能耗高、工艺时间长、污染生产环境、污水排量多、潜伏严重的AOX危害,不符合绿色织物的生态标准。

在全球不可再生能源日益紧缺,欧盟对染化料的严格禁用和人们以良好生态环境的迫切追求的大环境下,印染业必须面对客观现实,拓宽思路改革创新,在加强内部管理的同时,依靠科技进步,通过新技术、新原料、新工艺来提高产品质量,推进节能减排清洁生产,达到降低生产成本,增强市场竞争力是目的。为此我们着重研究生物酶用于粘/亚麻、棉/亚麻前处理生产工艺技术。

生物酶制剂用在机织物退浆已有半个世纪的历史,纤维素酶在棉麻及混纺织物的生物光洁柔软整理中也得到广泛应用。近年来,果胶酶用于棉、麻及混纺织物的煮练也有尝试,但因为生物酶不耐碱、不耐双氧水,不能与碱、双氧水同浴进行处理,所以棉籽壳去除不净、白度低等问题一直无法解决。

最近,我们在与国内外生物酶厂家合作过程中,将特别选择的果胶酶、蛋白酶、脂肪酶、纤维素酶等酶种针对棉麻及混纺织物的不同杂质的处理要求进行合理复合,并与新型的双氧水低温促进剂(浙江纺织服装学院染整技术研究所研制)进行合理搭配,解决了生物酶不耐碱、不耐双氧水的问题【复合的生物酶(退煮酶)可以与一定的碱(PH 9.5)、双氧水(100%双氧水20g/L)同浴】,不仅使更其适合棉麻及混纺织物的前处理,而且让双氧水在酶处理(50~60℃)的低温条件下就能分解,产生漂白去杂作用,提高白度。以生物酶技术与化学产品相结合的高科技环保产品(宽温退浆酶TC-200、退煮酶BJ-2、助练剂BJ-22)在绍兴县金百汇生物科技有限公司投入生产,并在浙江亚太特宽幅印染有限公司等10多家染厂投入使用,应用于粘/亚麻、棉/亚麻前处理工艺,改变了传统用碱煮练/氯氧多漂的工艺,达到了预期目标、收到很好的效果。

大生产工艺:

1织物规格:

粘/亚麻:55×45/11s×11s/51×47

2工艺流程:

2.1传统工艺:

翻布缝头→烧毛→退浆→碱煮→氯漂→氧漂→半成品

2.2生物酶工艺流程:

翻布缝头→烧毛→退浆酶退浆→生物酶冷堆煮漂→生物酶氧漂处理→半成品

2.3生物酶工艺条件:

2.3.1烧毛:

二正二反,车速70~80米/分,液体灭火,烧毛后在灭火槽内直接轧退浆酶,落在布车内,用塑料布盖好,保湿保温2~3小时。

工艺处方:

宽温退浆酶TC-200:4g/L

轧槽温度: 50~60℃

轧液率: 100~120%

2.3.2生物酶冷堆煮漂:

主要是去除纤维上的木质素、麻胶等残留共生物,使织物具有一定吸水性;生物酶(退煮酶BJ-2)与双氧水及部分碱(PH8.5~9.5)同浴,以提高自度并去杂更净(也使减少一道漂白成为可能)。

退煮酶BJ-2:8g/L

助练剂BJ-22: 10g/L

H202(100%): 15g/L

PH值: 8.5~9.5

轧酶温度: 50~60℃

轧液率: 100%

堆置时间: 22~24小时

2.3.3氧漂:

复合酶BJ-12 25g/L

鳌合剂:0.5g/L

H202(100%): 18g/L

PH值: 10.5±0.5

汽蒸温度: 100~102℃

汽蒸时间: 60分钟

3传统工艺条件

3.1烧毛:

二正二反,车速70~80米/分,液体灭火,烧毛后在灭火槽内直接轧退浆酶落在布车内,用塑料布盖好,保湿保温2~3小时。

工艺处方:

退浆酶7658: 5g/L

渗透剂JFC: 2g/L

轧槽温度: 50~70℃

轧液率: 100~120%

3.2煮练:

NaOH: 30~35g/L

渗透精炼剂:5~10g/L

轧碱温度: 60~75℃

轧液率: 80~90%

汽蒸温度: 100~102℃

汽蒸时间: 90分钟

3.3氯漂:

有效氯: 4~4.5g/L

PH值: 9.5~10.5

轧液率: 80~90%

堆置时间: 40~50分钟

3.4酸去氯:

H2S04:4~5g/L

常温堆放: 20~30分钟

3.5氧漂:

H202(100%):4~6g/L

氧漂稳定剂: 1~2g/L

鳌合剂: 1g/L

渗透剂: 2g/L

PH值: 10.5~11

汽蒸时间: 50~60分钟

4两个工艺流程的应用情况比较:

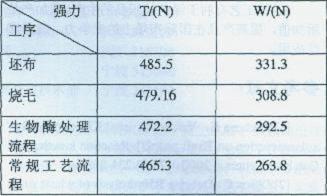

4.1强力比较表一:

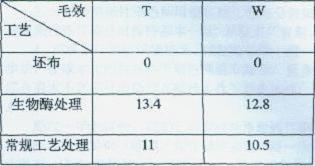

4.2毛效情况表:

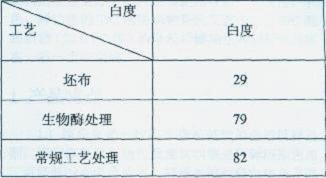

4.3白度比较表:

结果:用生物酶处理的织物其强力损伤小,甚至不损纤维,毛效好、白度接近传统工艺,失重率低,织物厚实,丰满。半成品不仅能用于印花而且能赋予织物优良的染色性能。

5结论与分析

5.1在低温下退浆、精练,降低能源消耗;而且该工艺减少工艺步骤,缩短工艺时间,提高了生产效率。

5.2减少烧碱等强污染物质的使用量,不用次氯酸钠,改善工作环境有利劳动保护,降低废水排放量,减少COD、BOD指数,有利于实现清洁生产,有助于保护生态环境。

5.3整体提高织物前处理质量,半成品不仅能用于印花而且能赋予织物优良的染色性能。并可提高得色量和花色鲜艳度,综合成本比常规工艺低。

5.4使用时应注意的是:生物酶处理的PH值、温度一定要严格控制,化料要按顺序加入,严防生物酶失活。

5.5该工艺有利于绿色纺织品的生产,增加产品附加值,提高产品在国际市场上的竞争力,值得推广应用。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行