目前,天然纤维用耐久阻燃剂以英国Allbright&Wilson公司的四羟甲基氯化磷(THPC)和亨斯迈公司的N-羟甲基-3-(二甲氧基膦酰基)丙酰胺(Pyrovatex CP)为代表。但THPC在合成过程中使用了甲醛,且会产生具有致癌作用的双氯甲醚,因而欧盟出台法规限制其使用。Pyrovatex CP类以羟甲基为反应性基团与纤维交联,同时为了提高阻燃效率,使织物具有足够的磷含量和耐久性,使用时需添加含羟甲基反应基团的交联剂,而羟甲基易分解释放甲醛,导致生产环境和整理后的织物上甲醛超标。由于世界各国要求生产和进口的纺织品不含有毒、有污染物质,因此,开发无甲醛的阻燃剂产品迫在眉睫。

本试验以甲基膦酸二甲酯、五氧化二磷、季戊四醇为主要原料,合成了环保型阻燃剂GM一1。采用阻燃剂GM一1、交联剂柠檬酸/马来酸(物质的量比为1:1)复配酸、催化剂次亚磷酸钠对棉织物进行阻燃整理,探讨了阻燃剂、交联剂和催化剂用量及焙烘条件对阻燃效果的影响。

1 试验

1.1材料与仪器

织物纯棉漂白平布21 tex×21 tex(潍坊龙都棉纺织印染有限公司)

药品 甲基膦酸二甲酯(扬州晨化科技集团有限公司),五氧化二磷(张家港市飞宇化工有限公司),季戊四醇(上海科丰化学试剂有限公司),亚磷酸三苯酯、辛酸亚锡(国药集团化学试剂有限公司),柠檬酸(吴江市昌利化工有限公司),马来酸(上海卓悦化工有限公司),次亚磷酸钠(上海凌峰化学试剂有限公司)

仪器 EHP 350MM型微调水平轧车(英国ROACHES公司),YG815B型垂直法织物阻燃性能测试仪(南通三思机电科技有限公司),101—1型电热恒温鼓风干燥箱(上海华联环境试验设备公司),TY8000系列断裂强度测试仪(江都市天惠试验机械有限公司),MZ一12型全自动水洗机(上海江枫服装机械厂)

1.2阻燃剂合成工艺

在装有搅拌器、温度计、滴液漏斗和冷凝管的反应器中,加入甲基膦酸二甲酯142 g,加热至50—55 ℃,然后加入五氧化二磷150 g,将反应温度调至90~95℃,保温反应3 h。将反应物冷却至50~55℃,加入亚磷酸三苯酯15 g,保温2 h。继续将反应混合物加热至70~75℃,加入季戊四醇70 g、催化剂辛酸亚锡0.2 g,于75~85℃保温反应5 h,得到的产物为亮黄色透明液体。

1.3织物阻燃整理工艺

处理工艺浸轧整理液(二浸二轧,轧余率100%~110%)→预烘(120℃×1.5 min)→焙烘(170℃×3 min)

工艺处方

阻燃剂GM一1/g 400

复配酸/g 60

次亚磷酸钠/g 30

加去离子水至/L 1

1.4 性能测试

1.4.1燃烧性能

参照GB/T 5455--1997《纺织品燃烧性能试验垂直法》测定。

1.4.2断裂强力

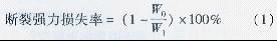

参照GB/T 3932.1一1997《织物拉伸性能第1部分:断裂强力和断裂延伸率的测定条样法》,测定试样纬向5次,取平均值,按式(1)计算织物断裂强力损失率.

式中:W。——整理后织物的断裂强力;

W1——整理前织物的断裂强力。

1.4.3耐洗性

参照AATCC 124-2005《重复家庭洗涤后织物的外观》测定。

2 结果与讨论

2.1 阻燃剂用量

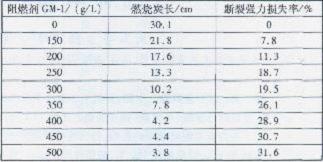

阻燃剂用量是控制整理效果的一个重要因素。在其它处理条件相同的条件下,阻燃剂用量对纯棉织物阻燃性能和断裂强力的影响见表1。

表1 阻燃剂用量对阻燃性能和断裂强力的影响

注:交联剂60g/L,催化剂30g/L,焙烘温度180℃,焙烘时间3 min。

由表1可知,随着阻燃剂用量的增加,棉织物的阻燃性能提高,断裂强力下降,损失率提高。当用量达到400 g/L后,阻燃性能基本稳定,断裂强力损失趋缓。这是因为对纯棉织物进行阻燃整理时,添加了多元羧酸作为交联剂+当阻燃剂用量较低时,阻燃剂与多元羧酸、纤维素大分子建立分子间酯键,固着于织物上,使得阻燃性随其用量的增加而提高。由于多元羧酸和纤维素大分子上的反应基团是一定的,当阻燃剂用量超过400 g/L后,此时阻燃剂已与多元羧酸和纤维素大分子充分反应,再增加阻燃剂用量,阻燃性能的变化不再明显。经阻燃整理后,由于在纤维的基本结构单元及大分子间引入了一定数量的交联键,因此纤维各结构单元之间的活动受到一定限制,与未处理织物相比,负担外力的情况更不均匀,引起强力下降,断裂强力损失率增大。当交联键达到一定数量时,强力下降的幅度变小,断裂强力损失趋缓。综合考虑,确定阻燃剂的用量为400 g/L。

2.2 多元羧酸浓度

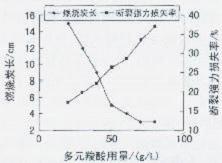

交联剂在阻燃过程中可自身缩合成网状结构,也可与纤维素大分子交联,还能与阻燃剂缩合形成稳定的化学键并固着于纤维上,使耐洗性能大幅提高。本试验采用物质的量之比为1:1的柠檬酸/马来酸复配酸作为交联剂,复配酸用量对纯棉织物阻燃性能和断裂强力的影响如图1所示。

图1 多元羧酸用量对阻燃性能和断裂强力的影响

由图1可知,多元羧酸用量为60g/L时,阻燃效果较好,炭长较短。继续提高阻燃剂用量,阻燃效果提升不够明显,炭长变化不大,而断裂强力损失率显著增加。综合考虑,多元羧酸用量以60g/L为宜。

2.3 催化剂浓度

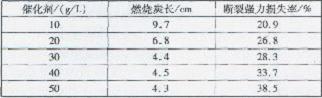

为了使阻燃剂、交联剂在焙烘过程中迅速与纤维大分子反应交联,需在阻燃配方中添加适量催化剂,以缩短反应时间,提高阻燃效果,并减轻纤维素的受损程度。本试验采用次亚磷酸钠为催化剂,催化剂用量对纯棉织物阻燃性能和断裂强力损失率的影响见表2。

表2催化剂用量对纯棉织物阻燃性能和断裂强力的影响

注:阻燃剂400 g/L,交联剂60 g/L,180℃焙烘3 min。

由表2可知,随着催化剂浓度增加,阻燃效果有所提高。但加入催化剂量过多,导致整理液pH值过低,反而会使织物强力下降。综合考虑,确定催化剂次亚磷酸钠用量为30g/L。

2.4 焙烘条件

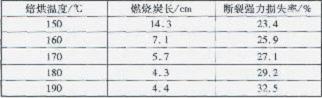

织物经过相同工艺(阻燃剂用量400 g/L,交联剂用量60 g/L)处理后,在不同温度下焙烘3 min,温度对纯棉织物阻燃性能和断裂强力的影响如表3所示。

表3焙烘温度对纯棉织物阻燃性能和断裂强力的影响

注:阻燃剂400 g/L,交联剂60g/L,焙烘时间3 min。

由表3可知,随着焙烘温度的升高,棉织物阻燃性能逐渐提高,但织物断裂强力损失也增大。焙烘温度的选择取决于阻燃剂、交联剂之间的反应,以及它们与纤维素大分子之间交联反应。温度低,阻燃效果不佳,温度过高,易造成织物强力损失过大。综合考虑,确定焙烘温度为180℃。

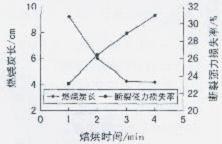

在180℃下,改变焙烘时间进行试验,结果见图2。

图2焙烘时间对纯棉织物阻燃性能和断裂强力的影响

由图2可知,焙烘温度为180℃时,随着焙烘时间的延长,棉织物燃烧炭长变短,阻燃性能不断提高,但织物强力下降。综合考虑,确定焙烘时间为3 min。

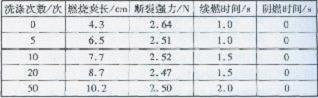

2.5阻燃性能

采用以上确定的优化工艺,即阻燃剂400 g/L,交联剂60 g/L,催化剂30 g/L,焙烘温度180℃,焙烘时间3 min处理纯棉织物,测试相关指标如表4所示。

表4优化工艺整理织物的阻燃性能

由表4可知,采用优化工艺处理过的纯棉织物经50次洗涤后,燃烧炭长仅为10.2 cm,说明阻燃剂GM一1具有较好的阻燃性和耐久性。

3 结论

(1)纯棉织物采用自制的阻燃剂的阻燃整理优化工艺为:阻燃剂GM~1 400 g/L,交联剂柠檬酸/马来酸(物质的量之比为1:1)60 g/L,催化剂30 g/L,焙烘温度180℃,焙烘时间3 min。

(2)优化工艺处理过的纯棉织物经50次洗涤后,燃烧炭长仅为10.2 cm,具有较好的阻燃性。

(3)所合成的阻燃剂GM一1不含甲醛,整理过程中也不使用含甲醛助剂,可视为环保型产品。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行