但是汉麻纤维大分子取向度和结晶度较高导致其刚性大、弹性小,纤维之间抱合力差等缺点。这些给汉麻类产品的印花带来困难,因此,目前汉麻针织迷彩产品开发却还鲜见。

另外,迷彩印花多以分散/活性或分散/还原印花为主,他们的优点是色泽鲜艳、色谱齐全、手感柔软、色牢度优良,能满足该产品在野外训练日晒夜露,摸爬滚打的要求。缺点是能耗高、污染严重、废水废料大量排放,不符合“十一五”规划提出的节能减排的要求。

为了迎合市场需求,并且在清洁生产的政策指导下。我司经过反复试验,筛选出符合要求的色浆和相关的助剂,并制订相应工艺用于生产。研制出‘TNTY印花’浆,开发了‘TNTY印花’工艺,将其应用于印制涤盖汉麻针织面料迷彩印花。此印花产品有着工艺简单、成本低廉、正品率高、节能节水等优势,而且还有优异色牢度、耐汗渍牢度和非常柔软的手感,能满足军用产品的服用要求。

1汉麻迷彩印花面料的选用

汉麻纤维虽然它的吸湿散湿性好,但它的刚度脆性大在迷彩服装面料与外界环境机械性摩擦的过程中,极易造成破损。因此我们在该面料的设计上采用了覆盖性织物组织结构,将吸湿性能和柔韧性优良的涤纶作为面料的外层,将汉麻类纱线置于面料的内层,以充分发挥其抗霉抑菌性和耐热、耐晒、耐腐蚀性能,这些功能的实现对军用迷彩的开发是尤为重要的。

经试织及性能测试,最终选定“涤盖汉麻网眼布”作为汉麻迷彩印花面料,纱支组成及比例如下:

75DT/36F吸湿(63.8%)盖J40s(H40/M30/C30)(36.2%)

2汉麻坯布迷彩印花前的准备

作为印花用针织物半制品要求,毛细管效应适当、纬斜小、克质量符合要求。毛效差,渗透不均匀,这样容易造成涂料印花部分牢度差,块面花型吃色不匀,严重的还会造成“露底”现象。

2.1坯布的前处理

由于汉麻类纱含麻结木质素等杂质较多,并且纤维的结晶取向度较高,因此加强汉麻针织物印花前的煮漂工序,对清除杂质,提高织物毛细管效应实现理想的印花效果是至关重要的。

2.2坯布的抛光处理

由于汉麻纤维的抱合性差,在机械力的作用下,易脱散,织物的表面呈现出无数的触点,使人感觉刺痒难耐。所以要实现汉麻产品的贴肤穿着,就必须首先解决汉麻纤维的“短纤”问题。经试验筛选,我们优先采用绿色环保的“生物酶抛光处理”技术,充分“斩断”裸露在面料表面的“触手”,做到了行之有效的加工效果。

2.3坯布基底的染色

基于汉麻纤维上染得色量较低,色摩擦牢度差等疵病,在染色过程中,优先采用高温型活性染料对汉麻类成份进行染色加工,以获得满意的坯布印花基底,减少基底色给印花效果造成的负面影响。

2.4坯布印花前的后整理

因为针织物前处理工艺的原因.使针织物产生纬斜现象的几率较机织物要大,因此要在剖幅缝头前检查纬斜方向,使之一致.并在剪齐机头时适当地纠正。

3印花工艺试验

我们在研发涤盖汉麻面料军用迷彩印花这个印花产品的时候,试用了以下三种印花工艺,并对试验结果进行了对比分析。

3.1.分散/涂料同浆印花

3.1.1工艺流程

圆网制作→印花→烘干(150℃,1.5~2min)→高温焙烘(195~200℃,1~1.5min)→水洗→拉幅定型→成品卷装

注:水洗工艺:冷水洗5次→皂洗(加皂粉0.8%和防粘污剂2%95℃,10min)→热水洗(80℃,lOmin)→热水洗(70℃,10min)→冷水洗净→固色→出缸

3.1.2印花浆处方g/kg

分散染料 X

涂料 Y

防染盐S 100

硫酸铵 5

粘合剂 100

乳化糊 100

6%海藻酸钠 600

水 Z

合计 1000

3.1.3圆网制作

我们选用80目的圆网进行印花,感光胶选用耐酸碱的好的产品,上海中大的JR-105。在刮胶时加快刮胶机刮胶速度至15cm/min,是胶层更厚一些;在高温焙烘是特意延长时间至2小时,使胶体更好固着在圆网上。从而,提高了圆网耐用性,减少了此病的出现。

3.1.4产品印制

产品在印制过程中,磁棒15号、磁力3档、车速10米、烘箱温度150度。对上述的磁力大小、磁棒粗细、车速及印花所使用的位置进行记录,以便与大生产的印制条件一致,减少色差和其它质量问题的产生。

3.1.5后整理

我们对印完花的产品,进行定型机195~200度1.5分钟的高温焙烘,焙烘后进行水洗,然后定型出成品。

3.2.分散/活性一相法印花

3.2.1工艺流程

圆网制作→印花→烘干(125~130℃,1.5~2min)→高温气蒸(175~180℃,7~8min)→水洗→拉幅定型→成品卷装

注:水洗工艺:冷水洗5次→皂洗(加皂粉0.8%,防粘污剂2%95℃,10min)→热水洗(80℃,10min)→热水洗(70℃,10min)→冷水洗净→固色→出缸

3.2.2印花浆处方g/kg

分散染料 X

活性染料 Y

防染盐S 10

小苏打 10

尿素 100

乳化糊 100

6%海藻酸钠 600

水 Z

合计 1000

3.2.3圆网制作

我们选用80目的圆网进行印花,感光胶选用耐酸碱的好的产品,上海中大的JR一105,在刮胶时加快了刮胶机的刮胶速度至15cm/min,使胶层更厚一些;在高温焙烘是特意延长时问至2小时,使胶体更好固着在圆网上。从而,提高了圆网耐用性,减少了制网此病的出现。

3.2.4产品印制

产品在印制过程中,磁棒20号、磁力3档、车速15米、烘箱温度130度。对上述的磁力大小、磁棒粗细、车速及印花所使用的位置进行记录,以便与大生产的印制条件一致,减少色差和其它质量问题的产生。

3.2.5后整理

我们对印完花的产品,进行蒸化机175~180℃ 7-8min的高温汽蒸,汽蒸后进行水洗,然后定型出成品。

3.3.TNTY印花’工艺的确定

3.3.1工艺流程

圆网制作→印花→烘干(150℃ 1.5~3min)→拉幅定型(吸湿排汗剂10g/l柔软剂20g/l 175~180℃ 1~1.5min)→成品卷装

3.3.2印花浆处方的确定

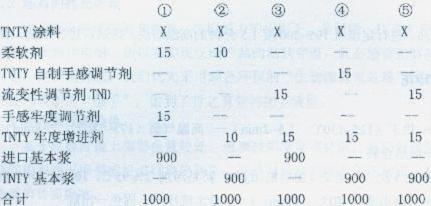

我们在上述试验的基础上,对汉麻印花色浆进行有针对性的复配,研制出“TNTY自制手感调节剂”、“TNTY牢度增进剂”及“TNTY基本浆”等新型试剂。经多次筛选性试验,确立了汉麻针织物迷彩‘TNTY印花’新配比及相应的工艺流程。试验过程如下:

3.3.2.1印花浆料及助剂的选定g/kg

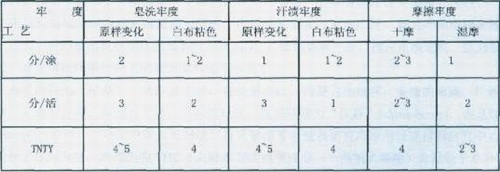

手感牢度测试结果

由上表可以看出,处方1,牢度虽然可以达到要求,但手感很差,成本最低。处方2,虽然牢度手最好,手感稍硬一些,但成本最高。处方3,手感较硬,湿摩牢度差,成本较低。处方4,牢度都基本可以但到要求,手感也不错,成本适中。处方5,手感最好,但是牢度但不到要求。因此,确定采用处方4工艺。

3.3.2.2色浆的配制方法

针对色浆配制过程中人为因素造成的桶差和大、中、小样不一致的问题,为印花配色室配备了大、中、小号的称量工具。要求操作人员对配制色浆及所有助剂进行称量在配制同一颜色印花浆100 kg以上时对色浆进行拼混,把桶差降到最低。以使生产全过程的颜色趋于一致,这样既可降低了大生产与产前样的差别,又保证了同批产品基本无色差。对以后翻单产品,印花浆对印花产品色光的影响也大大降低。涤盖汉麻织物有着吸湿排汗功能,毛效一定非常好,我们要控制好‘TNTY色浆’色浆的粘度,保证面料含浆量适中,以保证表面得色深度和手感的柔软性。

3.3.3圆网制作

我们选用100目的圆网进行印花,感光胶选用耐酸碱的好的产品,上海中大的JR-105,刮胶机刮胶速度为10cm/min,是胶层薄一些;在高温焙烘时,焙烘温度180℃,时间1.5小时,胶体就可以完全固着在圆网上。从而,保证圆网耐用性,减少了制网此病的出现。

3.3.4产品印制

产品在印制过程中,磁棒12号、磁力2档、车速20米、烘箱温度150度。对上述的磁力大小、磁棒粗细、车速及印花所使用的位置进行记录,以便与大生产的印制条件一致,减少色差和其它质量问题的产生。

3.3.5后整理

印花后的产品,直接定型,定型过程中浸轧吸湿剂和柔软剂。经多次试验,确定大生产定型工艺。定型工艺对汉麻迷彩‘TNTY印花’产品的手感和吸湿性非常关键,所以,严格按照工艺执行,以达到满意的穿着性能。

4试验测试及结果分析

4.1.手感

分散/涂料同浆印花工艺、分散活性一相法印花工艺和‘TNTY印花’工艺,这三种工艺在同一种面料上印花,印花区域的手感区别不大,都能达到4级以上,手感非常柔软。

4.2.牢度

日晒牢度:我们选择的涂料和分散染料大部分在7级左右,活性染料大部分在4级左右,‘TNTY涂料’全部在7级以上。

4.3.产品质量分析

从以上测试结果可以看出,‘TNTY汉麻迷彩印花’,其各项牢度为:日晒牢度4-5级,耐皂洗牢度4~5级,耐汗渍牢度4~5级,干摩牢度4级,手感柔软,达到了产品要求。从工艺流程看,‘TNTY印花’工艺与分散/涂料同浆印花工艺和分散/活性一相法印花工艺相比,省去了高温焙烘、高温气蒸和10几次水洗,大大缩短了工艺流程,直观性强,能耗低,极低废水、废气、废料的排放,且生产效率高,生产质量控制相对容易等优点,基本实现了清洁生产。

五、结论

5.1 通过多次试验,解决了确定了汉麻织物迷彩‘TNTY印花’生产工艺。2008年9~10月份共生产3000m,全部达到工艺的指标要求。为今后生产汉麻迷彩印花产品,确定了正确的生产工艺流程;

5.2采用‘TNTY印花’工艺生产的产品效果最佳,手感柔软、滑爽,色泽纯正,色牢度高,各项指标均达到了军用迷彩的标准;

5.3采用‘TNTY印花’工艺效生产的产品,工艺简单、生产效率高,能耗低、成本低,且废水、废气、废料排放极低。经计算,采用‘TNTY印花’新工艺,与常规工艺相比,可节水90%以上,节汽70%,节电、油等能源也在40%左右。污水排放仅为分散/涂料同浆印花工艺和分散/活性一相法印花工艺的10%。实现了清洁生产,达到了“十一五”规划中节能减排的目的。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行