苎麻棉织物透气,凉爽挺括,穿着舒适,深受广大消费者的喜爱,苎麻织物虽属天然纤维,但其超分子结构与棉纤维不同,所以苎麻棉的抗皱整理工艺与纯棉织物的抗皱整理工艺有所不同。为此对苎麻棉棍纺织物的抗皱整理工艺进行探讨。

2 实验部分

2·1 实验设备及织物、工艺流程

2·1·1 实验设备

瑞比轧烘焙联合小样机

2·1·2 实验织物规格

43/44" 8/8 42×38混纺苎麻棉织物

2·1·3 工艺流程

一浸一轧(带液率65%)→预烘→焙烘

2·2 工艺条件的筛选

2·2·1 树脂选择

树脂:科莱恩树脂NZF(乙二醛类),六羟甲基三聚氰胺,科莱思树脂NDW(醚化2D树脂类)。

工艺处方:

树脂 100g/L、催化剂MgCl2 20g/L

工艺条件: 焙烘温度l60℃,时间3Min

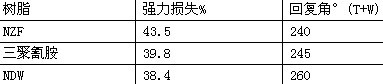

表1 不同树脂对抗皱效果的影响

注:回复角(T+w)为缓弹回复(下同)

由表1可看出,强力损失NDW最小,回复角最大。这主要是因为苎麻的结晶区较多,醚化2D树脂类的分子量比较小,容易进入纤维内部进行化学反应。今后实验均采用科莱思树脂NDW。

2·2·2树脂用量对抗皱效果的影响

工艺处方:树脂NDW: Xg/L、催化剂MgCl2为树脂用量的20%、纤维保护剂SVN 20g/L。

工艺条件:焙烘温度l60℃时间3min

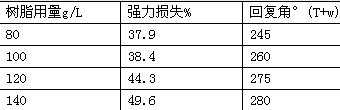

表2 树脂用量对抗皱效果的影响

由表2可以看出树脂用量应控制在80-100g/L

2·2·3 催化剂用量对抗皱效果的影响

工艺处方:树脂l00g/L、催化剂MgCl2 Xg/L、纤维保护剂SVN 20g/L.

工艺条件:焙烘温度160℃,时间3min。

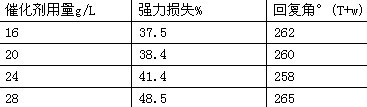

表3 催化剂用量对抗皱效果的影响

由表3可以看出催化剂用量可以控制在16-20g/L

2·2·4 焙烘温度对抗皱效果的影响

工艺处方: 树脂NDW 100g/L、催化剂MgCl2 20 g/L、纤维保剂SVN 2Og/L

工艺条件: 焙烘温度X 时间3min

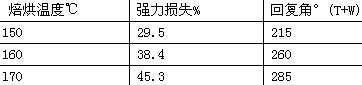

表4 焙烘温度对抗皱效果的影响

由表4可以看出焙烘温度宜控制在160℃

2·2·5 焙烘时间对抗皱效果的影响

工艺处方:树脂NDW 100g/L、催化剂MgCl2 20 g/L、纤维保剂SVN 2Og/L

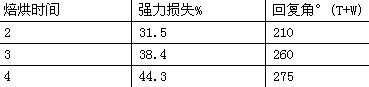

工艺条件:焙烘温度160℃,时间X min

表5 焙烘时间对抗皱效果的影响

3 数据分析

3·1 树脂用量

树脂用量对织物的抗皱效果起着绝对性作用,在工艺条件相同的情况下,树脂用量超过100g/L虽然回复角增加,但强力损失过大,故树脂用量控制在80-100g/L。

3·2 催化剂用量

催化剂用量对树脂交联起着很重要的作用,MgCl2浓度过高形成所谓的"表面树脂"对回复角的增加不起太大作用,强力损失反而增大,因此催化剂MgCl2用量控制在16-20 g/L左右。

3·3 焙烘温度

焙烘温度是对抗皱效果产生影响的另一主要因素,焙烘温度低,树脂交联不完全,抗皱效果不好。温度过高回复角增加不大,而强力损伤却明显加大,故焙烘温度应控制在l60℃左右。

3·4 焙烘时间

焙烘时间长短也关系到抗皱效果的好坏,焙烘时间短,树脂交联不完全,焙烘时间长回复角增加,但强力损失也加大,因此焙烘时间控制在3min为宜。

3·5 纤维保护剂

纤维保护剂SVN为科莱恩公司推荐使用。加入整理液中对纤维强力起一定的保护作用。

3·6 布面pH值

布面pH值>7,将影响树脂的交联。因此要求整理前织物应充分水洗,必要时应进行酸洗,以保证织物布面不带碱。

4 车间生产工艺

通过实验和分析,得出适合43/44" 8/3 42×38混纺苎麻棉织物抗皱整理的最佳工艺为:

工艺处方:树脂l00g/L、催化剂MgCl2 20g/L、纤维保护剂SVN 20g/L.

工艺条件:焙烘温度l60℃车速30m/min

设备:日本和歌山热熔轧染机

经该工艺整理后的混纺苎麻棉织物回复角(T+W)达265°,强力损失38.1%,DP等级达3.5级。

5 结论

5·1树脂NDW由于分量较小,比较容易进入纤维内部进行化学反应,因此选择醚化2D树脂类对苎麻棉的抗皱效果较好。

5·2由于苎麻的结晶区分布不均匀,造成抗皱后织物的强力损伤不一致。因此在生产过程中应随时注意织物的抗皱情况,防止强力下降过多,造成不必的的损失。(郑雪翎 於琴)

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行