染色所用染料成本差异很大,不同的染色工艺消耗的水、电、汽及人工费用也是不同的;对于深色产品,由于染料用量大,染色牢度较难控制,一般倾向于选择染色牢度较高的毛用活性染料、含金属染料和媒介染料。但因染色过程温度高、时间长,使染色后的纤维在强力、纤维长度、重量等方面均有较大变化。因此应对原料、染色、纺纱工序与成品质量及成本的关系进行综合考虑,以选择合适的染料及羊绒原料,达到最好的产品质量及最低的综合成本。

1实验材料及方法

1.1材料

白、青、紫山羊绒(内蒙古);兰纳素、兰纳洒脱、艳丽华黑T.F.D(汽巴一嘉基公司)染料;兰尼新、山德兰、媒介黑PV(科莱恩公司)等染料;平平加0(国产);乳化洗涤剂E?CO(意大利卜赛特公司);Sandopur DK,柔软剂WRS(科莱恩公司)等。

香港东成公司染缸,YG?001A型单纤维强力仪,分析天平,耐洗牢度机,皂洗牢度仪,摩擦牢度仪等。

1.2实验方法

将一定量测过纤维长度及强力的羊绒纤维装入网袋中,与同批次原料共同进行大缸染色,分别就深、中、浅色在不同染料、不同染色工艺条件下染色,测量染色前后纤维重量、强力及纤维长度的变化,并跟踪各批次纺纱制成率、一等品率,研究染色过程对产品质量及成本的影响。

1.3羊绒纤维及染色的基本情况

粗纺用羊绒纤维,一般细度在15~16肚μm之间,长度在28~36 mm之间,单纤维强力在5.5 cN左右【2,3】。

染料在纤维的无定形区上染,与肽链上的一NH4+、一COOH-、一OH-结合,媒介染料大分子通过金属离子络合,与纤维形成共价键,固定在纤维的内部及表面【4】。因羊绒纤维的比表面积较大,可上染的染料较多,颜色很深时,染料使用量最多可达8%以上;这些染料有一部分会沉积在纤维的表面及内部,使纤维增重。而纱线的买卖及羊绒衫的出口均是按重量计算的;因此,染色后纤维重量的变化对成本的影响是不可忽视的。

染色条件对纤维的影响主要有pH值、温度、染色时间3个方面。在纤维等电点染色对纤维的破坏最小,强力下降最小;温度越高、时间越长,则强力下降越大。

染色后纤维长度有一定程度缩短,碱性越强、染色温度越高、时间越长,纤维的收缩越严重,在羊绒衫及毛呢缩绒过程中常常通过调节pH值、温度、时间以达到要求的缩绒效果。

2结果与分析

2.1染色过程对羊绒纤维质量的影响

2.1.1染后纤维长度及强力变化

通过大缸散纤维染色,测得不同染色工艺条件下的纤维长度及强力,测试结果见表1。

表1不同工艺染色后纤维的长度及强力变化

从表l可以看出,经过不同工艺染色,纤维长度有不同程度缩短;由于深色经高温长时间处理,受到机械作用和化学试剂的作用比浅色多,因此长度缩短大。强力下降表现为浅色及深色大,中深色反而小,主要由于浅色为了避免染色不均匀,多在近中性条件下染色,偏离等电点较多,使纤维强力下降加大。

2.1.2染后纤维重量变化

本研究采用进口染料,兰纳素染料价格按200元/kg计算、媒介染料价格按100元/kg计算,在不同工艺中助剂用量变化不大,所占成本较小;水、电、汽及人工费用没有计算在内;1 kg白羊绒价值600元。测算染色成本,结果如表2所示。

表2染料用量不同时纤维染色成本变化

注:以染色前标准重量100kg白羊绒纤维计算。

从表2可看出,活性染料染深色,染料成本最高,但从实际成本看,深驼色成本最高,浅色次之;深色由于纤维增重,产品增值部分大于染料成本;因此,从综合效益看,染深色比浅色经济效益更好。

2.1.3纤维外观及手感变化

深色纤维手感变得粗糙,光泽差,弹性下降。经柔软剂处理后手感有所提高。

2.2染色过程对产品成本的影响

2.2.1染色对纺纱制成率及一等品率的影响

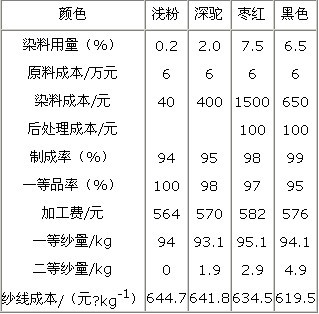

由于染后纤维长度及强力的变化,纤维的可纺性变化很大;纺纱时各项指标均随之发生变化,对于前面所讨论的4种情况,已不能用统一的纺纱工艺做出统一质量的产品,常需要增加捻度以保证深色纱线的强力,同时,深色纤维增重后使得相同支数纱线单位横截面纤维的数量减少,纤维长度缩短、弹性下降,也使纺纱难度加大,造成纺纱制成率及一等品率下降。纱线的综合成本分析见表3。

2.2.2纤维(或纱线)的后处理成本

为了提高染色牢度、纤维手感及表面光泽,生产中通常在染色后加适当的固色剂、柔软剂、防染剂等,对染色纤维进行处理;有时这种处理也放在纺纱后,再进行筒子纱或绞纱处理,成本的增加将更大。这样的处理多用于深色,如枣红色、紫红色、藏青色、黑色等。

表3粗纺羊绒纱综合成本分析

注:以染色前标准重量100kg羊绒纤维计算。

表3中未考虑二等纱对成本的影响。综合分析表3中一等纱量和纱线成本,可得出不同颜色纱线成本对比结果为,羊绒经染色后纺纱,由于纤维的增重,很深及很浅色最终一等品数量接近;而对于中深色产品,为了满足染色牢度的要求,通常会延长染色时间、提高染色温度,从而造成纤维强力的下降,纺纱制成率的降低。因此,染色对羊绒纱成本的影响为,浅色、深色纱成本比中浅色纱成本低。

3结论

①山羊绒纤维经过染色后,纤维强力及长度均有所下降;染深色时,pH值偏离等电点较大,经过高温、长时间处理,对纤维的损伤较大。

②纤维强力下降及纤维长度的缩短,对纺纱过程有直接影响,使纺纱制成率下降、产品一等品率下降。

③对于同种原绒纤维,得到深色产品的染色成本、纺纱成本高;但由于纤维增重,弥补了这两方面造成的影响。

④用同种原绒纤维,纺浅色和深色纱比纺中深色纱成本低。

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行