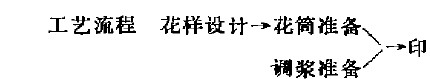

一、工艺原理

泡泡纱花布上的异形泡泡的形成利用了棉纤维遇浓碱膨化,发生收缩的特性, 以及防碱树脂鼠有防水性而不吸碱的原理。织物在印花后浸轧浓碱,末印上防碱树脂的棉纤维遇碱发生膨化收缩, 致使印有防碱树脂的花纹处, 纤维受邻近碱纤维紊膨化收缩作用而挤压卷缩成泡泡花。

二、图案设计

“异形”泡泡纱泡泡部分要获得丰满挺括的泡型,首先应开始从图案设计考虑到下列要点:

1.套色要少,适宜1~4套色。

2. “异形” 泡泡的花型以中、小块面为主, 以太于2cm。的条状小花型为辅的布局为好。要求起泡的面积布局均匀, 并且不超过布面的二分之一。同时不宜设计过太或过小的块面, 过细的点线和相互压印的图案。

3.设计与“异形” 泡泡相结合的花型, 适宜用勾线、小块面 散花等图案, 这样印涂料后不影响泡泡效果和成品手盛。

三、坯布选择

为了能获得手感柔软、穿着舒适、有一种“纱” 的感觉, “异形” 泡泡纱的织物宜采用较细支数和稀薄的织物,如常用的30367269细布、3030 6868细布等。

四、对半制品的要求

工艺流程摆缝一烧毛一退浆一煮练一氯漂一酸洗一开轧烘一丝光

1烧毛

“异形” 泡泡纱的烧毛同其他棉织物一样, 即击除布面一些茸毛, 使织物成泡后的凹凸表面光洁美观, 同时应满足印花工艺生产的需要。

工艺条件烧毛次数:二正二反

车速:1OOm/min

烧毛光洁度; 4级以上

2. 谗、煮,漂

“异形” 泡泡纱的起泡效果与防水树脂和碱的渗透有密切的关系。影响织物渗透的因素主要是坯布上的浆料和蜡质, 为了能去除织物上的浆科和油脂蜡质,提高渗透效罘,必须抓好退,煮、漂。要求退浆,煮练均匀、自度洁白、毛效在1 0C 3~1以上。为了达到以上要求,烧毛以后经10~1 5g/l烧碱平幅、绳状浸轧,进入退浆池堆置4~6小时,再从退浆池拉出,浸轧10~1 5g/l烧碱分别在两只102~]05。C、0.5MPa的J型汽蒸箱各汽蒸1小时。汽蒸后进行水洗、2~2.5g/1次氯酸钠漂白, 然后ffj 4~ 6 g/1硫酸脱氯、水洗,碱中和、开轧烘等处理。

3. 丝光

“异形” 泡泡纱前处理过程的最后一个环节是丝光, 丝光效果的好坏不但影响印花效果,而且直接影响“异形” 泡泡纱的成品手感和刚度。“异形” 泡泡纱的丝光工艺同其他棉织物一样, 要求“浓、足、净” , 即轧槽碱浓度要浓、布铗伸幅要足、半制品去碱要净。

五、印 花

花一焙烘

1. 花筒准备

(1) “异形” 泡泡纱花筒雕刻需做扩率, 与一般花布需做缩率不同, 其他照常规雕刻方法。

(2) “异形” 泡泡纱的树脂花筒质量的好坏,对印制效果和防碱效果是至关重要的。镀铬前处理要好, 镀铬抛光光洁度要高, 时问要长, 以耐刮刀刮铲。镀铬后应无砂眼,无丝线、亮度高,腐蚀深度要比一般印纯棉花布时深, 深度为20~22丝。

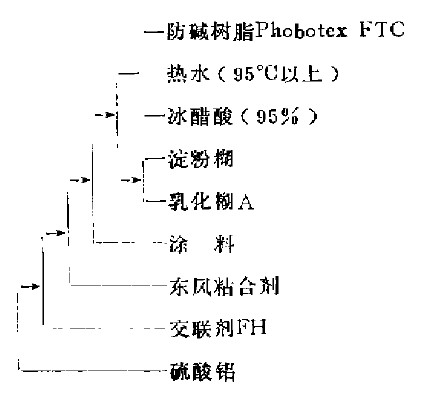

2. 调浆

(1)制糊

我们对原糊经过多次筛选试验, 用煮糊能获得较为理想的效果,在色浆中与乳化糊A配台使用,对色泡泡的效果也比较理想。

(2)防水剂

“异形”泡泡纱产品优劣的关键是防水剂的质量和性能, 目前应用的PhobotexFTC在防碱效果、手感等方面均有较好的效果。用量以50g/l时,防碱效果最佳。

(3)色浆调制

防水树脂Ph。botex FTC必须用95。C以上热水完全溶解, 并快速搅拌至无颗粒状方能加冰醋酸使其完全乳化均匀。然后趁热在快速搅拌下加入浆中, 并在继续搅拌下加入冰块,使温度降至室温,堆后加入溶解好的硫酸铅即可。做骆碱树脂色浆时把涂料、粘合剂,交联剂逐项加入防碱树脂浆中, 然后照上法加入硫酸铝。

防碱树脂浆赴方(g/1)及调浆程序如下。

3印 制

花筒排列 1#防碱树脂白浆;2#防碱树脂色浆;3#光辊冲水;4#印花色浆。“异形”泡泡纱在印制过程中除坚持四平操作以外,要认真打好车头样;并注意检查未印树脂部分能迅速浸湿 印树脂部分以不露底无浸湿现象为正常。

4. 焙烘

防碱树脂一经印上织物以后,为了使防碱树脂起良好的防碱作用以利起泡, 除考虑所用防碱树脂的防碱性能、赋予织物一定的树脂量外,还需考虑防碱树脂的克鞋结艇的问题。故在防碱树脂印制后必须在160度下焙烘2分钟才能增加防碱树脂交联的坚韧性。

六、起泡工艺

1. 工艺流程

印花半制品一上浆一轧碱 堆置一松式水洗去碱-烘干

2.影响起泡和泡泡效果的主要因素

影响泡泡纱质量的主要因素有;上浆柏浓度、轧碱温度、轧碱浓度、堆置时间等。我们对这些主要影响因索作简要的讨论如下:

(i)上浆浓度曲影响

上浆可以提蕊成品纳刚魔和泡泡的挺括度, 但采用不同上浆的浓度,成品手感和刚度也有所不同。通过试验, 阻淀粉8~30g/1时效果较理想。

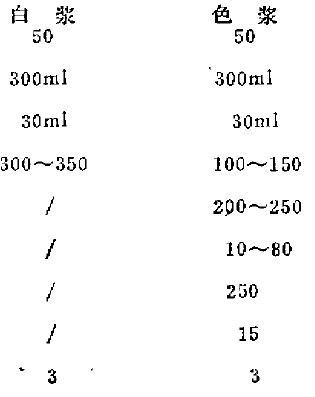

(2)轧碱浓度的影响

影响“异形” 泡泡质量的因素很多, 其中以碱浓为最根本原因, 因为只有当碱溶液达到某一临界值以后, 才能既使防碱树脂 :受破坏而起防碱作用,又能引起没有防碱树脂部分怕棉纤维发生显著不可逆的收缩,配合其他适当条件使织物强力不受影响而产生良好的泡泡效果。我们将印有防碱树脂的棉织物在室温下 同浓度婚烧碱溶液中进行浸

轧堆2分钟再水洗、烘干处理的小样试验其结果如图1所示

从试验结果可以看出, 当NaoH溶赦浓皮为330~450g/l时, 泡泡纱的凹凸度达到0.23~0.2 8cm超过470g/l, 由于防碱树酯受到碱的破坏, 泡泡凹凸度明显下降,并且浓度过商柿纾维强力也受影响。

(2)轧碱温度的影响

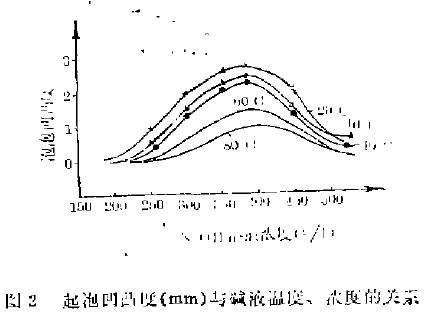

碱波温度的离低对泡泡效果也行一定的影响。一般说,提高碱波辑谴有减小棉纤维收缩的俺用,从而引起泡泡效果韵凹凸度降低。但生产实践中一搬不采用过低的碱液温度, 因温度过低碱液粘度增大,往往会使碱液难以渗透到纱线内部。从印有防碱树脂的织物在各种础液浓度、温度进行浸轧堆置(2分钟)的试验结果(图2)中看出, 2O~4O度时效果较好。

(4)轧碱后堆置时间的影响

轧碱后堆镫时间过控,烧碱誉能均匀地透入织物纱线纤维内部, 从而不利于纤维收缩而影响起泡效果; 时间过长, 防水树始受到破坏, 影响起泡。织物在400g/lI碱液下, 于室温中进行浸轧, 其不同时间堆置的试验结果如图3。

.jpg)

从图3可以看出, 耐问达到1分钟就能得到较好时效果, 超过4分钟 后由于防水树酯受到破坏,泡泡n勺凹凸度有所降低。

(5)起泡工艺条件优化选择在以上试验结果的基础上,我们进行了生产的工艺条件优化选择,见表1、2

结论:小粉用量在10g/l、轧碱浓度为4oog/l、轧碱温度30度 、堆置时问2分钟,生产出的产品手感柔软、泡泡丰满挺括、总体效粜好。

表2 试验结果分析

3. 水洗、烘干水洗去碱和烘燥要避免张力过火, 以免影响泡泡效果使纤维发生丝光作用而不起泡:经喷淋洗去碱后落布 PH值在以8左右为宜。

来源 范汉明 翁健

该文章暂时没有评论!

最新技术文章

点击排行