铜氨纤维以棉籽绒为原料,溶解在氢氧化铜或碱性铜盐的浓氨溶液内,配成纺丝液,经湿纺而制成再生纤维素纤维。它拥有近似圆形的截面(图1),表面多孔,无皮芯结构,具有优异的染色性、吸湿性和树脂加工性,以及鲜明的显色性和真丝般的光泽。结合铜氨纤维的特点及色织衬衫纺织品的要求,将棉与铜氨纤维混纺,开发了棉/铜氨混纺色织面料,该产品光泽亮丽、手感柔软、悬垂感强。

棉和铜氨纤维虽同属纤维素纤维,但在相同的染色条件下,铜氨纤维的染色亲和力较棉纤维大,上染速率快且上色较深,这是造成棉/铜氨纤维染色易出现色花的主要原因。如何改善棉/铜氨混纺纱染色同色性是该产品的染色技术的难点。

l试验

1.1材料、药品与仪器

材料 棉/铜氨?昆纺纱、纯棉筒子纱、纯铜氨筒子纱

药品 活性黑BKSRF、活性红R3BF、活性黄Y3RF(日本住友公司),高效螯合剂RED、高效螯合渗透剂EX、阻染剂LT—R(科莱思公司),阻燃剂A、B(市售),醋酸、酵素、皂洗剂、纯碱、元明粉(工业品)。

仪器 常温常压振荡染色机(台湾瑞比公司),电热恒温鼓风干燥箱(南通宏大公司),耐皂洗牢度试验机(温州大荣公司),DatacolorSF600测配色仪(Data-color公司),纱线强力仪(乌斯特公司),毛羽测试仪(陕西长岭公司)。

1.2试验方法

染色工艺流程纱线一松式络筒一前处理一染色一水洗一皂洗一烘干一倒紧式筒

1.2.1前处理

1.2.2染色

染色处方

活性黑BKSR/%(owf) 6.20

活性红R3BF/%(owf) 0.16

活性黄Y3RF/%(owf) 0.65

匀染剂/% 2

元明粉/(g/L) 80

纯碱/(g/L) 25

温度/℃ 60

时间/min 40

pH值 11.0

浴比 1:10

工艺曲线

1.2.3后处理

染色后排液,用HAC调节pH值,45℃处理15min,皂煮2次(中性皂洗剂5%,98℃,10min),柔软处理,固色,脱水烘干。

1.3性能测试

皂洗色牢度按AATCC6l—20093A(耐家用和商业洗涤色牢度加速法》测定。

摩擦色牢度按AATCC8—2007《耐摩擦色牢度试验仪测试方法》测定。

K/S值和色差值在Datacolor测色配色仪上测定。

2结果与讨论

2.1前处理工艺的优化

采用1.2,1节常规纯棉纱线前处理工艺与棉/铜氨二浴前处理工艺,分别对棉/铜氨混纺纱线进行处理,研究2种工艺对纱线品质的影响,结果见表1。

表1表明,采用常规棉前处理工艺处理的纱线在后续络筒中断头率高、强力降低,局部存在脆损现象。将常规的漂白一浴工艺改为二浴,螯合步骤单独进行,即先螯合各种金属离子后再进行漂白处理,减少了同浴处理时金属离子对纤维的脆损和降强。

铜氨纤维仅含有纺丝时施加的一些油剂,其前处理可采用较为温和且对铜氨纤维损伤较小的无碱或低碱工艺。棉/铜氨纱线经二浴前处理后,强力较普通工艺处理提高8%,白度比普通工艺高2个白度值,毛羽少、手感好。

2.2棉/铜氨纤维筒子纱染色工艺优化

2.2.1染浴pH值

按1.2.1节二浴前处理工艺对棉、铜氨、棉/铜氨混纺筒子纱进行处理后,在不同pH值条件下按1.2.2节工艺对其进行同浴染色,测定棉和铜氨染色纱线的K/S值、AE及棉/铜氨混纺筒子纱的色牢度(表2)。

由表2可知,随着染浴pH值增大,棉和铜氨纤维K/S值均呈提高趋势,在同样的染色条件下,铜氨纤维上染率高,K/S值较棉纤维高,得色深。染液pH值为11.0时,棉和铜氨纤维的色差最小,同色性较好,此时,混纺纱线的皂洗牢度和摩擦牢度均较优。

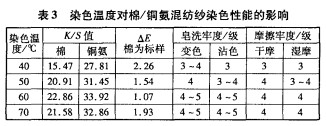

2.2.2温度

按1.2.1节二浴前处理工艺对棉、铜氨、棉/铜氨混纺筒子纱进行处理后,按I.2.2节工艺,在不同染色温度条件下对其进行同浴染色,测定棉和铜氨染色纱线的K/S值、AE及棉/铜氨混纺筒子纱的色牢度,结果见表3。

由表3可知,随着染色温度的升高,棉和铜氨纤维K/S值均逐渐提高,混纺纱线牢度也越来越好。当染色温度在60—70℃时,棉与铜氨纤维各项染色指标差距较小。分析原因可能是因为,染色温度升高既有利于纤维的膨化,又可加速染料分子的扩散,有利于染料的上染,但温度的升高也会加速染料的水解,使纤维的得色量下降。棉/铜氨筒子纱染色初期,由于染色温度由常温加热至高温,纱线急剧膨胀打乱了筒子纱的内部结构,从而会造成染色不匀现象,所以棉/铜氨筒纱染色宜采用阶梯状升温工艺,染色初期温度控制在30℃,染色温度选择60℃为宜。

2.2.3染色时间

按1.2.1节二浴前处理工艺对棉、铜氨、棉/铜氨混纺筒子纱进行处理后,按1.2.2节工艺,在不同染色时间条件下对其进行同浴染色,测定棉和铜氨染色纱线的K/S值、△E及棉/铜氨混纺筒子纱的色牢度,结果见表4。

由表4可知,随着染色时间的延长,棉和铜氨纤维K/S值呈上升趋势,无论深色还是浅色系列,20min时均出现不同程度的色花,染色不均匀,混纺纱线色牢度差。50min和60min与40min时色差值基本一致,染色时间较长,浪费能源。综合考虑,染色保温时间选用40min为宜。

2.2.4升温速率

按1.2.I节二浴前处理工艺对棉、铜氨、棉/铜氨混纺筒子纱进行处理后,改变升温速率,按1.2.2节工艺对其进行同浴染色,测定棉和铜氨染色纱线的K/S值、,SE及棉/铜氨混纺筒子纱的色牢度,结果见表5。

由表5可知,随着染色升温速率的提升,棉和铜氨纤维K/S值、色差值和混纺纱线色牢度指标基本一致,但颜色出现了不同程度的染色不均匀和色花,且随着升温速率的提升,色花越来越明显。分析原因可能是因铜氨纤维吸湿性强、上染速率快,造成染色色花,同色性较差。试验发现,染色温度越高,上染速率越快,因此,升温过程要缓慢,以改善色花。始染温度从30℃升温至60℃时,升温速率不应过快,否则容易造成染色不匀、色花,且内外色差大。试验表明,取升温速率为1℃/min能缓解染花现象。

2.2.5阻染剂

为获得更好的同色性,试验通过使用阻染剂以降低铜氨纤维的上染率,促进染料对棉纤维的上染,改善同色性。按1.2.1节二浴前处理工艺对棉、铜氨、棉/铜氨混纺筒子纱进行处理后,使用不同的阻染剂,按1.2.2节工艺对其进行同浴染色,测定棉和铜氨染色纱线的K/S值、AE及棉/铜氨混纺筒子纱的色牢度,结果见表6。

表6表明,新型阻染剂LT.R可有效阻止铜氨纤维上染,使棉纤维先充分吸色上染后再上染铜氨纤维,尽量保持两种纤维上色均衡,提高了两种纤维的同色性,改善染色色花。

3结论

(1)棉/铜氨纤维二浴前处理工艺与常规的漂白浴工艺比较,强力提高8%,白度提高2个白度值,毛羽少、手感好。

(2)棉/铜氨纤维混纺筒纱最佳染色工艺为:染液pH值11.0,染色保温时间40min,始染温度30℃升到60℃染色,升温速率1℃/min,新型阻染剂LT-R质量分数3%。

来源 窦海萍

该文章暂时没有评论!

最新技术文章

点击排行