1 引言

CASS(Cyclic Activated Sludge System)工艺是循环活性污泥技术的一种形式。其主要原理是:把序批式活性污泥法(SBR)的反应池沿长度方向分为两部分,前部为预反应区,后部为主反应区。CASS工艺操作工序繁琐,与其它工艺相比较所需要控制的变量较多,为了保证污水处理过程的安全可靠和生产的连续性,同时为了满足污水处理工艺的需要,必须采用自动控制系统。采用自动控制系统还能够有效的降低系统的能耗和药耗。目前在国内外各污水处理厂普遍采用以PLC为主的集中管理和分散控制相结合的控制系统。国内某污水处理厂采用CASS污水处理工艺,控制器采用和利时公司LK系列PLC产品。

2 CASS工艺特点

CASS(Cyclic Activated Sludge System)工艺作为SBR处理技术的一个改进,不仅具备SBR法工艺简单可靠、运行方式灵活、自动化程度高的特点,而且具有明显的除磷脱氮功能,这一功能的实现在于CASS池通过隔墙将反应区分为功能不同的几个区域,因在各分格中溶解氧、污泥浓度和有机负荷不同,各池中占优化的生物相亦不同。尽管单池为间隙操作运行,但使整个过程达到连续进水,连续出水。同时在传统SBR池前或池中设选择器及厌氧区,相当于厌氧、缺氧、好氧阶段串联起来,提高了除磷脱氮效果。

3 工艺控制策略

CASS工艺的污水处理厂主要由粗格栅间、进水泵房、细格栅间、沉沙池、CASS反应池、鼓风机房、加氯间、接触池及污泥脱水机房等构成。

3.1 粗格栅间及提升泵房 粗格栅2

l控制模式一:格栅前、后设超声波液位差计,根据设定的液位差判断格栅是否堵塞,若堵塞,液位差ΔH增加,则除污机开始连续工作,直至液位差ΔH小到满足要求后,恢复正常的除污机操作。

l控制模式二:格栅机的操作是根据时间间隔及持续时间的定时法来控制,时间间隔及持续时间由PLC设定,操作人员调整所有格栅具有相同的时间间隔及持续时间。时间间隔能从零调整到24小时,但每一挡不少于30分钟,持续时间能从零调整到3小时,但每一档不少于5分钟,最初应将时间间隔设置为3小时,持续时间为15分钟。

l栅渣输送压榨机与格栅联动运行,当任一台或两台格栅机运行时,栅渣输送压榨机随之运行。当最后一台格栅机停止运行后,延时一定时间栅渣输送压榨机方能停止运行。液位差的设定值、粗格栅的运行周期以及运行时间均可由触摸屏或监控计算机修改设定。

2提升泵

进水泵房水泵可手动/自动控制,手动状态下,可在就地控制柜上单机起停,在自动控制状态下:

l根据集水池液位自动控制变频调速泵的转速及水泵的开/停。

根据集水池最低液位,自动停泵,实现泵的干运转保护。l

l每一台泵的起动次数和总的运行小时数应均衡。初始设定使每台泵的运转时间相等。

控制系统监视泵的运行过程,如泵故障报警并自动投入备用泵。l

lPLC接收所有故障信号,报警后做出相应处理。

3.2 细格栅及旋流沉砂池

细格栅控制与粗格栅相同。细格栅与螺旋压榨机、皮带输送机的联动顺序为:螺旋压榨机——螺旋输送机——细格栅; 停止时,先细格栅停运行后螺旋压榨机及螺旋输送机继续运行(30~60)秒时间(可调),当螺旋输送器或螺旋压榨机发生故障,报警并顺次停止细格栅运行。

完成砂水分离控制方法如下:正常情况下,定时开启排砂泵;当储砂池砂位到达设定值时,随时开启排砂泵。砂水分离器应与砂泵联动,排砂泵启动后,相应的砂水分离器随之启动,排砂泵停止运行后,砂水分离器也随之关闭。排砂泵和刮渣机由PLC完成一部化操作。

2台吸砂桥由PLC控制间歇运行(运行间隔时间可人工设定)。砂水分离器与吸砂桥连锁:启动时,顺序依次为砂水分离器、吸砂桥,停车时相反;在吸砂桥停止运行之后砂水分离设备继续运行1~5分钟(可调),当砂水分离设备发生故障时停止运行吸砂桥。

3.3 CASS反应池内工艺控制

2预反应区设计

为了使回流污泥和污水进行充分混合,形成均匀的厌氧环境,在预反应区内设置潜水搅拌器,该搅拌器属于高转速类型,具有较好的混合搅拌功能,考虑到厌氧环境对磷的释放影响较大,故在预反应区内还设置有DO在线测定仪,其输出信号接入CASS反应池PLC子站,PLC子站根据DO值的大小及变化,对回流污泥量进行在线调节,以达到最佳的厌氧环境以利于磷的释放。和利时LK系列PLC支持大容量的数据存储空间,可绘制预反应区进水水量、进水水质、污泥回流量与DO的关系曲线,存放在PLC的数据区内,对运行工作起到高效、优质的指导作用。

2主反应区设计

主要的控制和检测设备有:滗水器、回流污泥泵、剩余污泥泵、潜水搅拌器、电动调节堰门、电动蝶阀等。

污水处理厂设4个反应池每两个反应池为一个功能单元,PLC的逻辑电路代表了运行方式、已设定的循环以及在设计负荷下设备操作的按序时间周期。这些时间参数并非固定不变的,而是可在需要的时候进行必要的调整。基本循环分正常循环和大流量循环的操作。任何循环的操作都是有下面描述的控制方法决定的。正常循环4小时为一个周期,其中曝气(A)2小时、沉淀(S)1小时、滗水(SS)1小时、空闲(时间变化);大流量循环每周期2小时,其中曝气(A)0.5小时、沉淀(S)1小时、滗水(SS)0.5小时、空闲(时间变化)。当液位到达超高报警水位时,立即开启排放阀门。

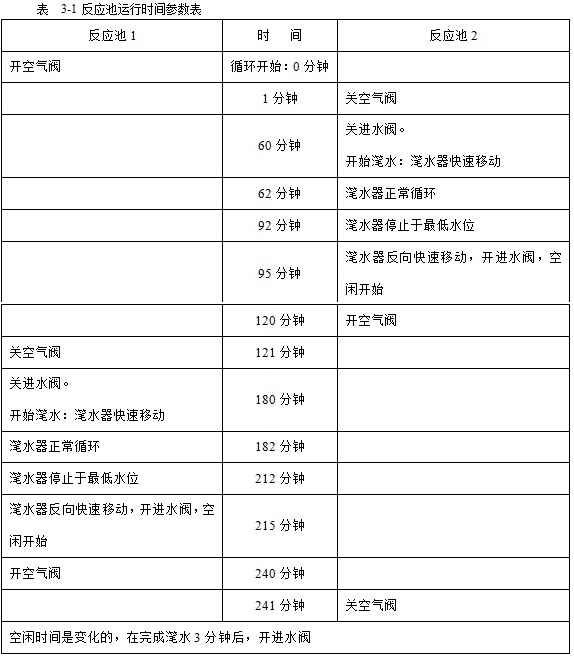

正常循环时反应池有关时间参数如表3-1:

在远程自动模式下,回流污泥泵在曝气、沉淀、空闲阶段启动;在手动控制模式下,回流污泥泵在整个循环过程中都可运行,并可通过调节回流污泥管上的控制闸门开启度来调整回流污泥量的大小。在自动模式下,剩余污泥泵在滗水之后启动,15分钟后停止工作。此时间可根据MLSS值更新排泥程序。在手动控制模式下,剩余污泥泵在整个循环过程中都可运行。

进水曝气阶段CASS主反应区内边充水边曝气,同时池内的回流污泥泵连续不断的向预反应区回流污泥。此时有机污染物被微生物氧化。

来源 互联网

该文章暂时没有评论!

最新技术文章

点击排行