【集萃网观察】涂料印花的主要缺点是手感较染料印花差 , 摩擦、水洗 ( 皂洗 ) 等牢度不好 , 尤其在深色或特深色印花时 , 手感与牢度的矛盾更为突出 , 并一直困扰着众多的印花工作者 , 使它难以在中高档纺织品上应用 .

进入 WTO 之后 , 我们面对的是竞争激烈的全球纺织品市场 , 纺织品印花的主流技术 涂料印花如何在中高档纺织品上应用的问题就显得更为突出 .

近十年来 , 由于高新技术的快速发展 , 提供了众多的新材料和新助剂 , 通过引进、消化、吸收工作 , 在高档纺织品涂料印花生产中 , 摸索出一些较为切实可行的办法 , 较好地解决了手感与牢度这对矛盾 , 并得以成功地应用在真丝、全棉等纤维制成的非织造布、棱织布及针织布上 .

1 正确选择涂料印花助剂

涂料印花助剂由涂料色浆 ( 着色剂 ) 、高分子粘合剂 ( 成膜剂 ) 、糊料 ( 印花载体 ) 及少量添加助剂组成 . 它们的品质优劣及相互配伍性能决定了印花成品的质量 .

1. 1 涂料色浆及颜料浆

1. 1. 1 性能及品质

涂料色浆含不溶于水的无机或有机颜料、乳化分散剂、保湿剂、水等组分 , 经合理的研磨工艺制备而成 . 制备配方及研磨工艺不同 , 产品质量差异就很大 . 优质的涂料色浆必须满足 : (1) 优良的耐晒、耐气候牢度 ; (2) 良好的耐热稳定性和升华牢度 ; (3) 化学惰性、耐酸碱、耐溶剂、耐氧化剂 ; (4) 色浆中颜料颗粒均匀 , 粒径分布窄 , 平均粒径 0. 7 ~ 1. 0 μ m , 其中 , 粒径0. 25 ~ 1. 50 μ m 粒子含量在 80 % 以上 ; (5) 与其它助剂配伍性好 , 能适应不同印染工艺要求 . 涂料色浆中颜料颗粒的细度及其分布 , 对纺织品印花的质量有着重要的影响 , 如颗粒过大 , 遮盖力差 , 耐磨性差 , 造成印花后干、湿摩擦牢度下降 , 同时反射光的波长红移 , 色泽萎暗 ; 颗粒过细 , 产生衍射现象 , 着色时遮盖力、色泽的浓艳度下降 , 降低印花织物得色量 . 此外 , 颜料的结晶形状 , 如球状、棒状、针状等对涂料的色泽鲜艳度和遮盖力也有影响 . 以球形为佳 , 需认真选用 , 方能收到良好的应用效果 . 经十余年的筛选应用 , 我们认为品质好的涂料品牌 :

(1) 德国德司达公司阿克拉明 (Acramin) 涂料和印漂牢 (Imperon) 涂料 ; (2) 德国巴斯夫公司海立柴林 (Helizarin) 涂料 ; (3) 意大利伦巴蒂公司 (Neopat) 涂料 ; (4) 上海油墨厂的天鹅牌涂料 ; (5) 上海染化一厂南翔分厂的红旗牌涂料 .

综合成本与内在质量 , 我们认为 , 国内以沪产的为优 , 国外以德司达公司的为佳 .

1. 1. 2 涂料应用的相关技术问题

1. 1. 2. 1 电解质的敏感性

涂料印花 , 大多使用阴离子型合成增稠剂配制的糊料作为印花着色剂的载体 , 对电解质十分敏感 . 要求涂料色浆中的颜料分散系统中电解质含量低 , 这样对印花浆的粘度影响小 ; 品质优良的涂料 , 即使用了对电解质十分敏感的合成增稠剂 , 配制印花浆时及在高浓度条件下对粘度的影响也很小 , 用它印花 , 意味着高重现性 , 印花浆不需后增稠 , 既降低了成本 , 又改善了手感 .

1. 1. 2. 2 提升率

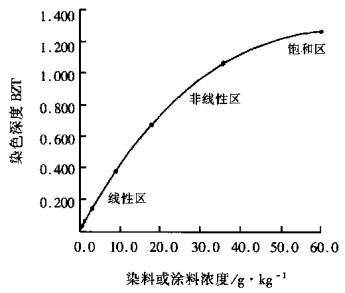

染料或涂料的提升率是指印花视觉颜色深度与用于织物上的染料或涂料量的相关性 . 这种提升率可由绘制参考深度 (BZT) 与浓度 (g/ kg) 之间的提升率曲线 , 并以图解法测得 ( 见图 1) .

图 1 典型的提升率曲线

该曲线由线性区、非线性区和饱和区组成 . 成本及效率与线性区、非线性区密切相关 : 不同的染料或涂料的相对强度 ( 力份 ) 应在线性区测定 ; 非线性区曲线开始变平 , 表明染料或涂料用量增加时 , 颜色深度只有很小提高 , 这样就能测得实际使用的区域和推荐使用的染料或涂料的最大量 , 这条信息对于编制配方中最优化颜色图表或计算机配方公式体系尤为重要 .

对选定的 Dystar 涂料的研究表明 : 这些产品具有不同的提升行为 , 着色力强的产品只需要低浓度就可以获得给定颜色深度的涂料 , 大多数的 Dystar 涂料具有优良的提升率 , 仅需 25 ~ 30g/ kg 的涂料量就可获标准的颜色深度 .

1. 1. 2. 3 热色变性

涂料印花另一重要问题是涂料的热变性造成大红、橙等红、黄色相涂料的热色变 , 并在印花织物烘干、焙烘或热定型及热压烫等工艺中反映出来 . 热色变现象是在可见光区有长波长色谱带存在 , 当热能作用于染料 ( 颜料 ) 时产生的同分异构现象 ( 顺式 / 反式转换 ). 这种热效致异现象会因极性分子的积累而增强 .

涂料印花时 , 热色变现象会在热固着 150 ℃× 5min 或 160 ℃× 4min 后出现 . 通过与未固着样目测判断变色与否 , 应用时应选用不色变涂料 .

1. 2 印花粘合剂

涂料印花粘合剂固化成膜时将涂料 ( 颜料着色剂 ) 固着于织物上 , 完成印花过程 . 被印织物的鲜艳度、手感、牢度等指标 , 在很大程度上取决于粘合剂的品质 .

1. 2. 1 粘合剂的分类

一般可将涂料印花粘合剂分成三大类 , 通过溶液聚合制得溶剂型粘合剂与水分散型粘合剂两类 . 第三类通过乳液聚合制得的乳液型粘合剂为现在常用的粘合剂 . 乳液型粘合剂分子量高 , 一般在 10 万以上 , 高的可达 100 万 , 它的化学稳定性、贮存稳定性、机械稳定性好 , 适应高速印花机的运行 , 乳液颗粒直径 0. 05 ~ 0. 2 μ m , 其中 0. 05 ~ 0. 1 μ m 占 80 % 以上者为优 .

1. 2. 2 乳液型粘合剂的成膜机理

乳液型粘合剂的成膜经历 3 个阶段 : (1) 水分的蒸发 ; (2) 乳液中聚合物颗粒的变形 ; (3) 粘合剂中聚合物分子的相互渗透和扩散而连接成理想状态的薄膜 . 这 3 个阶段并不是截然分开 , 而是混合在一起进行的 . 布朗 (Brown) 等于 1956 年提出了粘合剂完整的成膜机理 , 最低成膜温度 (MFT) 是乳液颗粒中具有弹性的高聚物能形成连续薄膜的最低温度 . 不同品种的粘合剂的 MFT 是不同的 , 该参数在实际印花时具有重要的意义 : 高于 MFT 时 , 高聚物柔顺能够为毛细管压强所变形 ; 低于 MFT 时 , 高聚物有足够的刚性 , 足以抵抗毛细管压强所导致的变形 , 不会形成连续膜 , 完全干燥变成粉末状态 .

一般认为 , 高聚物的 MFT 与它的玻璃化温度 ( T g ) 相近 , 其它因素如增塑剂 ( 水 ), 乳液颗粒的大小及其分布 , 软、硬单体及交联单体的组分比等的影响也不可忽略 .

MFT 低的粘合剂 , 易成膜 , 印花时可以在较低温度下固着 .

粘合剂质量的评价是改进工艺的依据 . 试验证明相同的工艺 , 不一定能制成相同质量的粘合剂 . 分子量的差异、乳液状态、颗粒大小及分布均会影响粘合剂的性能 , 从而在印花成品的手感与牢度产生影响 . 如某粘合剂的乳液颗粒大小组成 : 0. 05 ~ 0. 10 μ m 80 % ,0. 1 ~ 0. 15 μ m 15 % ,0. 15 ~ 0. 2 μ m 5 % , 表明此粘合剂颗粒较小 . 绝大多数颗粒为 0. 05 ~ 0. 1 μ m , 在印花后热处理时 , 水分蒸发 , 毛细管压强比较大 , 促使颗粒变形能力强 , 易形成致密、坚牢的薄膜 , 减少了成膜时间 . 牢度较高 , 乳液不易破乳 , 不会造成在高速印花时嵌花筒、堵网等弊病 . 优质的印花粘合剂应是颗粒小 , 分布均匀 , 乳液稳定 .

除了注意粘合剂产品的 MFT 和粒径大小及分布外 , 还需要了解该粘合剂是否有再湿润性能 , 一般有此性能者 , 印制时不会堵网 . 过去多数国产粘合剂为防止堵网 , 往往在印花浆中添加保湿剂 ( 如尿素、甘油、丙二醇等 ) 以减少水分蒸发 , 保证顺利印制 , 但是湿摩擦牢度下降 . 此法已不可取 . 现在已有再润湿性能良好的粘合剂可以解决上述应用问题 .

许多印染厂在遇到特深色涂料印花时往往在印花浆中加入适当的交联剂 , 即使是用自交联粘合剂时也是如此 . 我们认为交联剂的加入会提高 T g 温度 , 成膜温度随之提高 , 粘合剂产生网状结构 , 颗粒成膜后刚性增大 , 造成被印织物手感偏硬 , 此法也不可取 . 但实际上没有一只单一的粘合剂可以较完美地解决手感与牢度的矛盾 , 只能相对较好 . 如果要求更好 , 则必须选择不同品种的粘合剂在应用时进行合理的复配 , 才有可能制成性能优良的印花浆 .

目前国产低温粘合剂 , 是低温交联型粘合剂 , 它的 MFT 、 T g 温度与普通粘合剂相近 , 只是其组成中自交联基团的活性较高 , 在 100 ℃ 左右就能交联反应 , 故被误称为低温粘合剂 . 优质的涂料印花粘合剂必须具备的条件 : (1) 在织物上成膜固化后 , 形成无色透明、粘着力强、富有弹性的坚韧皮膜 ; (2) 耐紫外线照射 , 不泛黄 , 不易老化 ; (3) 皮膜耐挠曲 , 抗褶皱 , 柔软 , 不发粘 , 不吸附有色物质 ; (4) 皮膜耐有机溶剂 , 如遇三氯乙烯不溶解 , 不软化发粘 ; (5) 一定的耐热及抗冻性 ; (6) 良好的贮存稳定性 , 成膜不能过快 , 室温条件下不易结皮 , 配制的印花浆流变性好 , 印花后易清洗 .

国内外较好的粘合剂品牌有 ( 1) 德国拜耳 (Bayer) 公司德 PUD 水性聚氨酯粘合剂 ; (2) 德国巴斯夫 (BASF) 公司的 ET 、 TW 、 UDR 粘合剂 ; (3) 上海助剂厂的网印粘合剂 ; (4) 中国科技大学的 KG-101 粘合剂 ; (5) 宁波化工研究院的 DF -1 粘合剂 ; (6) 笔者近年来从国外某大公司引进的系列粘合剂复配制成的 TYS 超柔软印花浆 .

1. 3 印花糊料

1. 3. 1 乳化糊 A( 俗称 A 邦浆 )

优质的乳化糊 A 应是油滴颗粒细且分布均匀 , 颜料、粘合剂中的高聚物颗粒在其中分布均匀 , 印花后可获最佳的手感、色泽鲜艳度和牢度 . 劣质的乳化糊往往油滴大小不一 , 粒径分布宽 , 易破乳分层 , 与颜料、粘合剂混合后 , 造成印花浆中各组分分布不匀 , 相对吸附粘合剂及颜料微粒减少 , 形成粘合剂颗粒在皮膜中分布不匀 , 产生局部印花块面色斑及牢度下降 .

稳定性差的乳化糊 , 不仅会影响色泽和牢度等 , 还会影响开机 . 因为印花时高剪切力的机械作用会造成印花浆破乳 , 这时粘合剂中的高聚物颗粒和颜料颗粒分层析出进入水相 , 并产生凝聚现象 . 当凝聚物随刮刀或磁棒转移到花筒上时 , 会造成堵网 , 刮刀拖条刮不干净以至嵌花筒 , 被印织物出现白点或条印等病疵 .

1. 3. 2 合成增稠剂

合成增稠剂有非离子型与阴离子型两大类 : 非离子型合成增稠剂多为聚乙二醇酯 , 如 BASF 公司的 Lutexal HVW , 上海助剂厂的乳化增稠剂 M , 这类增稠剂增稠率不高 , 但耐离子性好 , 适用于一些特定场合 ; 阴离子型合成增稠剂多数为丙烯酸、甲基丙烯酸、丙烯酸酯与苯乙烯的共聚物 , 比较著名的有原英国联合胶体公司的 Alcoprint PTF 系列商品 , 美国 BF Goodrich( 古立德 ) 公司的 Carbopol 树脂 , 均为目前世界上较优的产品 . 近年来 BASF 推出的合成增稠剂 HIT 和汽巴的 PT-21 , 耐一定程度的电解质 , 亦属比较好的品种 . 国产的则以 KG-201 为好 .

1. 4 其它添加助剂

1. 4. 1 手感调节剂

国内许多印染厂在遇到涂料大块面印花时 , 往往在印花浆中加入一定量的硅系乳液型或微乳液型柔软剂 , 或在印花后浸轧柔软剂 , 改善手感 , 但是手感改善了 , 湿摩擦牢度下降了 , 一般下降幅度在0. 25 ~ 0. 5 级 . 国外公司提供的手感调节剂是外观呈胶体状流动性好 , 或油状的助剂 , 据称是较高分子量的聚硅氧烷 , 多年应用结果表明确有明显改善手感及提高牢度的作用 .

如在合成乳液型粘合剂时 , 将硅接枝于高聚物上 , 也能收到调节手感之效 .

1. 4. 2 催化剂

针对真丝、尼龙等纤维制成的轻薄型织物进行涂料印花 , 必须添加少量双组分的高效催化剂 , 使被印纺织品在较低温度 (120 ~ 130 ℃ ) 完成固化过程 , 这对于确保牢度也是十分重要的 .

2 高档纺织品涂料印花实践

2. 1 对印花半制品 ( 坯布 ) 的要求

2. 1. 1 真丝、棉、麻、毛、天丝 ( Tencel) 等纤维及其混纺织物 , 应采用煮、练、漂后表面平整度好 , 无或少毛结点 , 毛效好的坯布 . 否则 , 一般圆网连续印制 1h 后 , 即会因毛点造成堵网 , 布面出现白点 .

2. 1. 2 坯布要漂洗干净 , 布面 pH 应呈中性 , 若布面带酸或碱会影响被印织物表面着色的均匀度 , 同时会造成色牢度下降 .

2. 1. 3 对漂白坯布 , 应注意洗净增白剂等助剂 , 否则会对色牢度造成不利的影响 , 还会发生涂料着色剂的热色变 .

2. 1. 4 所有被印的坯布均不得先上柔软剂 , 否则各项牢度明显偏低 .

总之 , 要印制高附加值的纺织品 , 必须对坯布加工严格要求 , 才能保证后续工序顺利进行 .

2. 2 解决涂料印花手感与牢度的矛盾

首先对所选用的助剂有较深的认识 , 寻求质优价廉的涂料色浆、粘合剂、糊料及添加的助剂 , 用合适的印花机加上严格的工艺条件 , 才能印制出手感良好、近似染料印花效果的纺织品 .

2. 2. 1 选用颗粒细、分布窄而匀、各项性能稳定的涂料色浆 . 当涂料色浆自身颗粒粗 , 大小分布不均时 , 既会影响手感 , 更会造成牢度下降 . 以酞菁结构的涂料蓝 8301 或 8304 为例 , 当涂料用量达 50g/ kg 即可达到预定深度 . 色艳度好的为纯正蓝相色光 , 色艳度差的为带红相的色光 , 两者粘合剂用量相同时 , 牢度相差0. 25 ~ 0. 5 级 . 所以说涂料的选用要慎重 .

印花浆配色时 , 尤其是深色或特深色印花 , 应参照 Dystar 公司提供的印漂 K( IMPERON K) 的配位图进行 , 见图 2 所示 .

图 2 印漂 K 的配位图

掌握的原则是 , 以最合理的拼配色、最少量的涂料色浆配出所需颜色 , 可降低涂料使用成本 , 提高牢度 . 工厂打样人员要做认真细致的工作 , 方能收效 . 有印花配色实例为证 , 见表 1.

表 1 粘合剂同等量、热处理工艺同

由表 1 可见 , 其它条件相同 , 选用不同涂料对印花织物的手感与牢度的影响是明显的 .

2. 2. 2 选用较低成膜温度 (MFT) 和乳液粒径分布0. 05 ~ 0. 2 μ m 的优质低价粘合剂 , 最好能耐一定程度电解质 , 固含量应在 40 % 以上 , 使用的原则是用量最少可满足牢度前提下 , 最大限度地追求手感柔软 . 目前国内有极少粘合剂能达到要求 , 但生产不稳定 , 国外大公司有这类产品可选用 , 常规印花用量参考表 2. 粘合剂用量少对织物手感影响小 .

表 2 粘合剂用量参考表

注 : % 相对色浆的质量分数

2. 2. 3 选用合适的优质糊料进行涂料印花的意义同样重要 . 轻薄型纺织品以选用标准染料溶剂油制备的乳化糊 A(A 邦浆 ) 为宜 . 但必须使用含油量达 70 % 的正规产品 , 不宜采用那种含油量低 , 大量的是普通增稠剂粗制的 A 邦浆 , 若对中、厚型纺织品印花可选用 PTF 、 HIT 或 KG-201 之类的合成增稠剂 .

制糊时加入手感及牢度调节剂 , 可获得良好的印制效果 , 切勿使用劣质增稠剂 , 否则用优质涂料色浆和粘合剂配制的印花浆 , 性能也欠佳 .

2. 3 采用物理或化学整理改善成品手感

2. 3. 1 针对高手感要求的纺织品 , 按工艺预烘 (105 ~ 110 ℃ , 2min) →焙烘 (150 ~ 160 ℃ , 1. 5min) 后 , 可用橡毯预缩整理或在轧光辊筒上轧软 , 均可达到较为优良的手感 , 且不影响牢度 .

2. 3. 2 对要求特别高的真丝针织品 , 可选用不泛黄及对涂料色光和牢度无不利影响的柔软剂 , 浸轧→ 拉幅定型后 , 可获得极好手感 . 但工艺对柔软剂的选择讲究 , 应避免产生手感好、牢度下降的问题 .

2. 3. 3 实际生产时 , 应针对不同性质的织物给予适当的预烘及焙烘工艺 . 各种织物均应避免在不合理的焙烘、固化时间条件下运行 , 否则会影响手感 .

3 印花设备

圆网印花机、平网印花机或手工台板均可 , 但圆网更适宜些 .

3. 1 圆网印花

涂料印花时 , 用乳化糊 A 或合成增稠剂均可 , 配制的印花浆都具有较低的印花浆粘度指数 (PVI 值 ), 这种低 PVI 值的浆十分适合圆网印花用 .

3. 1. 1 圆网印制精细花型和一般花型时 , 使用的刮刀与圆网的角度、压力应适当大些 , 给浆量少 , 印制轮廓较为清晰 , 手感柔软 ; 给浆量大 , 渗透力大 , 甚至印到反面 , 经热焙烘后纱线并结手感变差 . 如使用磁棒系统 , 选用直径 10 ~ 12mm 的磁棒为宜 , 同时磁力调大些 , 也能做到小给浆量 , 轮廓清晰 , 手感软的目的 .

3. 1. 2 热风烘干机的热源一般有蒸汽、热油和煤气 3 种 , 以热油、煤气为好 , 烘房温度可达到 150 ~ 160 ℃ . 如采用蒸汽加热空气 , 温度较低 , 若不增加烘房长度 , 不利于粘合剂中水分的挥发 , 高聚物不能完全固化成膜 , 牢度明显下降 .

3. 1. 3 圆网印花机的橡胶导带 , 应选用水溶性胶 , 它易洗除 . 热塑性胶会粘附色浆不易清除 , 粘附时间长会造成橡毯表面凹凸不平 , 影响印花效果 .

3. 2 平网印花

平网印花分机印及手工台板印均以框式平网形式 , 用橡胶刮刀往复刮印印花 . 广泛应用于纯棉、真丝、合纤及其混纺织物上 , 且以针织物、床上用品、毛巾、手帕等为多 . 与圆网印花一样 , 只要条件适当 , 涂料同样可以印制出高水准的纺织品来 .

3. 2. 1 全自动平网印花机的橡毯 ( 导带 ) 是间歇式运动 , 通常使用热塑性台板胶贴布 , 涂布一次 , 可印制几十万米织物 . 涂料印花时应选用水溶性胶贴布 , 否则涂料印花浆中所含的烃类物质会造成热塑性树脂软化 , 进而使橡毯溶胀 , 损坏设备 . 运行时 , 及时清洗 , 防止涂料粘结 .

3. 2. 2 相对圆网而言 , 平网涂料印花易堵网 , 所以应选用有再湿润性能的优质粘合剂 , 一般品质的普通粘合剂 , 往往需加入保湿剂 , 但收效并不明显 , 还会造成湿摩擦牢度的降低 .

3. 2. 3 全自动平网印花机的烘干设备 , 一般与圆网相同 , 可参比 .

3. 3 热处理设备

涂料印花织物烘干后 , 需经热处理固色以确保一定的牢度及合理的手感 .

3. 3. 1 热处理的两大作用 : (1) 是粘合剂中水分子进一步蒸发 ; (2) 是粘合剂中的高分子交联基团发生交联反应形成三维网状结构的坚韧皮膜 , 以确保牢度 . 使用干热空气焙烘最为理想 .

3. 3. 2 焙烘机有导辊式、悬挂式两种 : 导辊式焙烘机为有张力紧式 ; 悬挂式焙烘机为无张力松式 . 对于要求手感好 , 牢度好的中、高档印花纺织品以选用悬挂式焙烘机为好 .

4 印花浆的配制

4. 1 各种助剂的用量和制备条件的重现性尽量一致 . 一般用乳化糊 A 为载体的印花浆 , 配制顺序为 : 手感调节剂等添加助剂→粘合剂→涂料→ A 浆 .

因为是乳化糊体系 , 在配浆时不宜长时间高速打浆 , 易造成印花浆乳液破乳 , 印花时花纹渗化 , 模糊 , 影响牢度 .

用于圆网印花的印花浆受剪切力参数为 2 × 10 -2 ~ 4 × 10 -2 N/cm 2 , 平网印花的印花浆受剪切力参数为 1 × 10 -2 ~ 2 × 10 -2 N/cm 2 , 应视不同织物做适当调整 .

4. 2 合成增稠剂糊料系统的调浆顺序 , 一般应先制成储备浆 , 如以 1. 5 % 的 PTF 糊为例 : 手感调节剂等添加助剂→粘合剂→涂料→ 1. 5 %PTF 浆 .

4. 3 制备涂料印花浆 , 不同制造者出售的商品名称虽不同 , 但其主成分几乎无什么区别 , 但从不同体系中得到的结果 , 如从印花特性、车速、手感、均匀度、鲜艳度来看 , 却有明显区别 , 关键是合理选择助剂、合理配浆并给以最佳工艺的综合结果 . 涂料印花浆的用量与得到优良牢度所需的粘合剂用量 , 两者比例受以下事实影响 , 即使涂料用量很小 ( 如每公斤印花浆中含 1g 涂料 ), 而粘合剂膜层厚度至少需 5 μ m , 粘合剂最低用量为 7 %( 指固含量为 40 % 产品 ), 追加的涂料质量约为粘合剂用量的 1. 5 ~ 2 倍 . 而目前最新型优质粘合剂的安全牢度使用量基本上也在此范围 .

5 结束语

解决涂料印花纺织品手感、色牢度的改善与提高的方法 : 第一是科学地选用涂料、粘合剂、糊料等助剂 , 合理地调制印花浆 , 对于技术力量薄弱的生产商可选用专业厂生产的优质印花白浆 ; 第二对被印的坯布要严格要求 ; 第三选择合适的印花设备 . 并采用最佳的预烘及焙烘 ( 固化 ) 条件 , 将以上三条综合平衡考虑 , 以求最佳组合 , 才能印制出高档的涂料印花纺织品来 .

涂料印花技术在纺织品上的应用 , 已进入完善阶段 . 进入 “ WTO ” 之后 , 国内外质优价廉的印花助剂逐步应市 , 为印花工作者提供了更大的选择余地 , 新技术、新工艺定将不断地推动印花行业的发展 . 相信不久的将来 , 我国涂料印花产品的档次会得到显著提高 , 逐步接近发达国家的水平 .

该文章暂时没有评论!

最新技术文章

点击排行