【集萃网观察】一、概述

活性染料价格低,色谱全,湿牢度好,红、紫染料的颜色特艳,对织物加工设备没有太高的要求,工艺比较简单,很受印染厂欢迎。

打从1956年以来,活性染料棉布印花已经干了几十年。唯一不足之处,就是浮色太多,后水洗任务重,如若注意不够,就会发生皂洗时回染沾色,影响白地和花色鲜艳度。

有人提出:水和棉纤维上的羟基,在碱性介质中都能与染料发生亲核取代反应。伯醇基的反应速度,虽然比水快5.5倍[1],但反应时总要损失一部分染料。这是造成固色率低的根本原因,很难避免。

有人提出:在热处理过程,有部分活性染料还没有来得及反应,后处理时就被洗落下来,特别是反应活性较低的热固型染料,这也是固色率不高的原因之一。

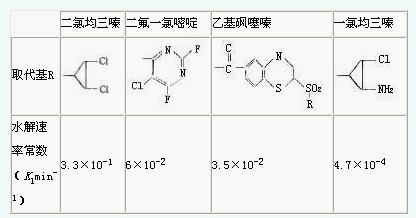

有人用不同活性基的活性染料,测得的水解速率常数。它支持上述两种观点,试验数据见表一:

表一活性艳红不同活性取代基(R)染料的水解反应速度常数(60℃,pH=10)[2]

注:二氯三嗪与一氯三嗪间的水解速率常数可以相差千倍。

按上述数据推理:低温型染料由于活性基过于活泼,容易水解;高温型染料太不活泼,反应难以充分。原因不同,但固色率不高的结果相同。强化工艺能不能提高固色率,鉴于印染厂生产设备条件,这方面的试验所见不多。

活性染料新品种开发,几十年来,除了与分散染料同浴加工用中性、弱酸性固色的以外,棉用活性染料,国内外都把选择活泼性适中作为开发重点,力求提高固色率。

就已开发的几十种新型活性染料来看,固色率有一定提高,但仍不很理想。近几年,有人提出了新思路,用既可以与纤维键合、也可以自交联的树脂型(三聚氰胺-甲醛)染料。实际上,这已经不是传统意义上的活性染料了。

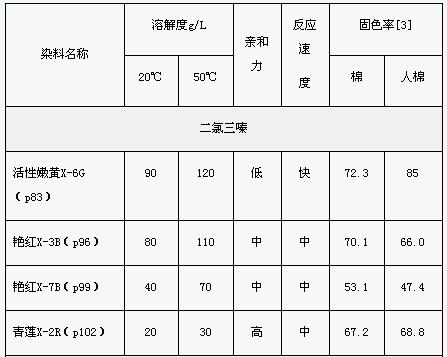

下面列举一些常见的活性染料的固色率,可作参考;

表中数据,是指大多数染料的固色率范围,宋心远教授在近期的文章中提出[17],现有活性染料的固色率最高不过90%,关于乙烯亚胺和二羟甲基三聚氰胺型,是否存在环保问题,尚有待于生产实践。

在染料部门热衷于开发新染料的同时,数十年来,印染行业棉布印花用的却大多还是三嗪型、乙烯砜型染料,就连双活性型也很少用。主要是,用新染料成本高。再说,老染料的情况都已经熟悉了,换用新染料,换一个就得换一套,还没有到非换不可的地步。

如若在现有基础上,找出影响染料固色率的具体原因,找到费用不高的应对措施,可能更有利于推广应用。

下面我们就固色率和水洗沾色两个问题进行深入分析,以探讨棉印活性染料的开发新思路。不当之处,请大家批评指正。

二、固色率与水洗沾色情况研究

(一)活性染料固色率检测

1、求证染料性质与固色率间的相关性

二十世纪五六十年代,各地印染厂和科研单位,围绕这个问题做过许多测试。从那时的交流资料来看,活性染料印花固着率达到80%以上的极少,大多在60-70%之间。见表一:

表一若干活性染料印花固色率与相关指标

注:不注明出处的均摘自《染料应用手册——第六分册》纺织工业出版社,1988/9。文献[3]所用固色率测试方法;是将汽蒸固色后的织物,取水洗前/后样各一,溶于硫酸比色,测定染料量,求得固色率。

从表一中看:低温、高温、中温三类活性染料的固色率差别不是很大。固色率与染料的溶解度、亲和力、活性基相同的反应快慢之间,都看不出相关性。

2、商品染料有效成份测定

出厂的标准化染料中,含有添加物和不等量的水解染料成份,下面是对若干商品(标准化)活性染料的分析结果(见表四);

表二标准化染料分析结果[18]

注:印花固色率摘自文献[3]

商品活性染料的有效成分(对有色体而言),自35.5%到91.6%,相互之间差别很大。表二看出,印花固色率大多等于或低于染料的有效百分率,显然,这是制约固色率的重要因素。表中也有固色率高于有效含量的艳红X-3B和橙HG,比较难解。

3、水解染料印花着色情况测定

有人通过测试提出,活性染料的固色率小于上染率[19]。上染的如若难以洗净的话,必然影响固色率测试结果。

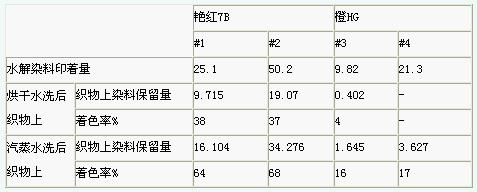

有人取染料艳红7B,橙HG加碱水解,用硫酸中和后,按不同浓度(#1,#2)配成印浆,印花→烘干(或加上汽蒸)→皂洗,用硫酸溶解纤维的比色方法,分别检测皂洗前后织物上的染料量,计算织物上水解染料着色百分率[18]。

表三水解染料印花着色情况测定;

注:计量单位:1克织物上水解染料量(g×10-4),处理前后织物上的着色量均由硫酸溶解织物事用比色法测得。

烘干或汽蒸后的水洗条件均为:中性皂2g/L,纯碱12g/L,浴比1︰60,95℃,30分钟。

从表三看出:无论是烘干还是汽蒸,水洗后残留在织物上的染料量十分惊人(特别是艳红7B)。水解染料着色,使加工织物的固色率测定值出现虚高,这是影响固色率测定的另一个重要原因。

来源:纺织品印花

该文章暂时没有评论!

最新技术文章

点击排行