【集萃网观察】2.2 乳液透射电镜(TEM)观察

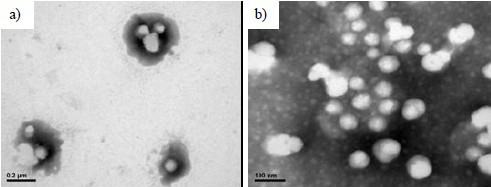

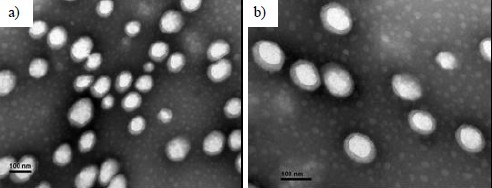

为验证本实验制得的粘合剂其结构是核壳乳液结构的粘合剂,通过透射电子显微镜观察乳液粒子结构形态,所拍摄的TEM照片如图1、图2所示。

图1的样品为在壳层单体中没有加入软单体丙烯酸正丁酯。从图1a中可以明显看出,乳液粒子粒径较大,在200nm左右。同时在同一个粒子的核层中包含了多个核层粒子,并且乳液粒子的大小不均匀。而从图1b中看到的是,其乳液粒子粒径很小,很多粒子粒径在50nm左右,而且乳液粒子分布密集,但是这些粒子只能看到是明显的白色形态,不能很清楚地分辨其壳层,说明在这个样品中壳层单体未能完全包覆小颗粒的核层乳液粒子。

图1 壳层单体中不含有丙烯酸丁酯的乳液的TEM照片

图2 壳层单体中含有丙烯酸丁酯的乳液的TEM照片

图2的样品在制备的过程中壳层加入的单体中含有软单体丙烯酸正丁酯。从图2a中可以看出乳液粒子的大小不一,其乳液粒子的粒径在50~100nm之间。同时粒子分布密集,而且可以清楚地看到乳液粒子明显的核壳结构。从图2b中可以看出,其乳液粒子粒径较大,均在100nm左右,具有明显的核壳结构。

图1表明,壳层单体中未加入丙烯酸正丁酯的乳液粘合剂,乳液粒子只以核层单体乳液的形式存在或以有少量壳层单体包覆的形式(图1b)。其主要原因可能在于,在单体聚合时,分子间反应优先寻找同种单体进行聚合,而图1中的样品,核层和壳层单体只有少量的甲基丙烯酸甲酯是相同的,因此在核层乳液中含有甲基丙烯酸甲酯单体的粒子优先和壳层单体进行聚合反应,使得壳层单体包覆核层乳液粒子形成核壳结构。而核层乳液粒子中不含甲基丙烯酸甲酯的粒子只能通过丙烯酸正丁酯和甲基丙烯酸甲酯之间的双键打开并且结合,需要的能量较大,故很难形成核壳结构,即使有少量单体发生反应,其核壳结构也不是很明显,所以在图1b中出现了大量的较小的乳液粒子。

图2表明壳层含有丙烯酸正丁酯的

结构明显。从图2a和图2b中以看出,无论粒子大小,其核壳结构都很明显。

2.3涂料印花织物的牢度分析

将自制的粘合剂用于实验室台板印花,测试含有不同种类和用量的交联单体的粘合剂样品用于印花的各项牢度指标,并与商品粘合剂作了比较,结果如表5所示。

表5 各乳液粘合剂的印花牢度

注:A、B、C为三种不同的商品粘合剂

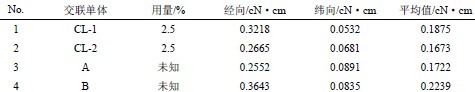

2.3.2涂料印花织物的柔软度分析

本文采用印花织物的弯曲刚度的测试结果来分析其柔软度。含有不同交联单体的粘合剂样品用于织物印花的弯曲刚度结果如表6所示。其中,1号样品加入的交联单体是CL-1,其量为单体总量的2.5%。2号样品加入的交联单体是CL-2,其量为单体的2.5%,3、4号样品是工艺用的商品粘合剂。

表6 印花织物的弯曲刚度

注:A、B为两种不同的商品粘合剂 从表中的数据可以看出,各织物经向的弯曲刚度要比纬向大得多,主要原因在于,织物在织造的过程中为了增加经纱的单纱强度,对纱线进行了上浆处理,虽然在织物前处理的过程中有退浆的工序,但可能无法完全取出经纱上的浆料,因此涂料印花织物的经向弯曲刚度比纬。

表6数据还表明,1号织物的经纬平均弯曲刚度要比2号织物的大,说明在交联单体用量相等的情况下,在采用CL-2制得的核壳乳液粘合剂所印得的印花织物的柔软度要比采用CL-1更好一些。3、4号样的平均弯曲刚度表明工业用的粘合剂制得的涂料印花织物的弯曲刚度在0.2左右,而自制粘合剂所得弯曲刚度的数值均小于 0.2,表明自制粘合剂用于涂料印花的织物的柔软度已达到商品粘合剂的应用水平。

3 结论

选择新型环保型交联剂,采用改进的核壳乳液粘合剂制备方法,制备了不含羟基丙烯酰胺类交联结构的环保型核壳乳液粘合剂。经合成与检测主要得到以下的结论:

1)粘合剂乳液的透射电镜照片表明,本实验合成的粘合剂乳液粒子具有明显的核-壳结构。粒径分析证明粘合剂乳液粒子直径小于 150nm,PDI 相对较小,并且乳液粒径随交联单体用量增加而增大。

2)粘合剂的应用性能测试表明:其摩擦(干、湿)、刷洗牢度、水洗牢度同现在工业所用的粘合剂相比有一定的差距,大致相差半级到一级,涂料印花织物的柔软度已基本达到目前工业用粘合剂的水平,同时粘合剂的应用中无甲醛释放。

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行