【集萃网观察】随着人们对纺织品款式、色彩和变化感的要求新技术、新材料在纺织品上有机的结合,使得纺织品新型印花近年来发展非常迅速,其中,喷墨印花在 诸多方面显示出优越性。纺织品喷墨印花设备的出现和发展在很大程度上弥补了印花产业的不足,使印花过程时间大大缩短,在小批量、多品种生产和即时交货要求上完全符合未来快速发展的节奏。因此喷墨印花越来越受到人们的青睐,具有非常广阔的发展前景。

1 羊绒织物喷墨印花

1·1 工艺流程

羊绒织物的喷墨印花工艺流程为[1]:织物预处理(需要加一步压毛工艺)→印前烘干→喷墨印花→ 印后烘干→汽蒸(100 ~ 120℃, 8 min)→水 洗→烘干。

1·2 前处理工艺

喷墨印花由于严格的染料纯度和连续喷射对墨 水导电率要求,所用的其他印花助剂(包括碱剂、尿素、海藻酸钠等)均不能加到墨水中去。需在印花之前织物预处理时浸轧这些化学品,这就是上浆工艺, 目的是防止喷射到织物上的染料充分渗化,促使染料在湿热状态下与纤维结合,获取一定的色牢度和摩擦牢度,得到清晰的图案]。

2 喷墨印花前处理浆料

喷墨印花的染料必须符合压电式喷头的特殊需要,即纯度高、黏度低、杂质少,而且具有一定的比重和表面张力,以无接触方式将墨水喷射于织物表面,在喷印前对织物作上浆预处理,印浆应具有以下特点[4]:

①使喷印其上的染料墨水纵向渗透性好,横向抗渗性好,确保印花清晰度。

②浆料既要抱水性好,又要匀染性好,对染料上染影响小,以得到既精细又均匀艳丽的印花效果。

③浆料中所有添加助剂,均需符合生态纺织品的要求,固含量低,易脱糊洗净。既能减轻环境工作压力,又能使喷墨印花纺织品得到优良的色牢度,同时保持织物的原始手感和风格。

目前,对于羊绒织物来说,喷墨印花的预处理既要防止印花时染液的渗化,又要保证染料的上染和固着。基于羊绒的一些特性,喷墨印花在羊绒织物上的应用并不是很多。内蒙古鹿王羊绒有限公司采用杭州宏华喷墨印花机648E在羊绒织物上进行喷墨印花,喷印过程中存在的问题有:织物水洗烘干后染料存在渗化现象;深浅颜色存在不同程度的渗化现象,不同程度地引起了花型的变化以及不合格率的上升。鹿王羊绒有限公司通过分析,以减小渗化为目的,在不改变使用现有活性墨水的前提下,得出在渗化现象中,上浆浆料起着重要作用。对于羊绒织物,糊料浓度的变化对青、品红和黑3色印花表观色深度的影响较为显著。糊料黏度增加,可增加印花色深度与鲜艳度,但是当黏度增至一定程度时,印花清晰度又有所降低。

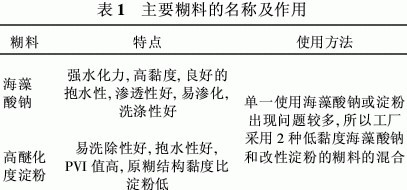

2·1 糊料

印花是局部染色,不同于整体染色。糊料是印 花上浆的主要成分,它决定着染料发色后织物表面的得色量、鲜艳度和轮廓清晰度等重要指标[5]。主 要糊料的特点及使用方法见表1。

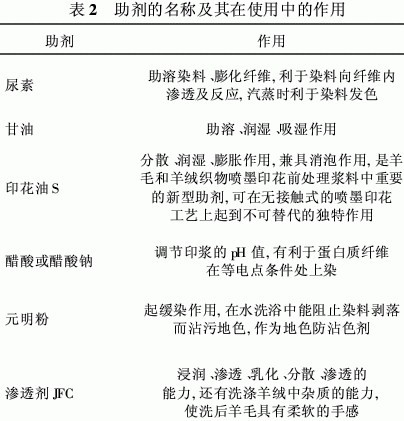

2·2 关键助剂

在调配好渗透性、抱合性的基础上,针对喷墨印花所使用的活性染料(活性染料中的青、品红、黄、黑 4个基本色中的M、Y、K的分子较小,但C的分子结构相对大些),要使它们在同等条件下均匀发色[6—7],应在酸性浴的条件下增加浆料的吸湿性、溶解性、防渗化性。同时考虑羊绒纤维表面的绒毛现象,必须添加助剂,且对其用量作适当分配。需要添加的助剂如表2所示。

2·3 前处理浆料处方

羊绒纤维的化学组成主要为角脘,它含有能电离的酸性基和碱性基,能与适量的酸和碱结合。羊绒对碱的抵抗能力较差,pH值大于10时,羊绒纤维的损伤比较严重,而冷的稀醋酸对羊绒没有破坏作用,当pH值在5(等电点附近)时,不会影响纤维强力。综合上述组分作用的分析并以此为依据,工厂 采用色号C0101标准白,线密度16·7 tex×2的机织羊绒坯布,通过糊料(海藻酸钠+改性淀粉或 DGT-2)、助剂(元明粉、尿素、渗透剂JFC、甘油、冰 醋酸、印花油S)各组分的正交试验,特别是糊料和助剂的选用。最终得出羊绒织物前处理浆料配方为:糊料(海藻酸钠+改性淀粉)4·0%(3·5%亦可), 元明粉10%,尿素5%,渗透剂JFC 1%,甘油4%,冰醋酸(醋酸钠)调节pH值至5~6,印花油S 3%,总用量为100%,根据不同的量来决定水的量,补充满即可。

2·4 上浆方法及工艺条件

2·4·1 上浆方法

通常采用简便易行的筛网上浆法[8—9]。可用60目或80目筛网在手工平台板上刮印上浆,经水 洗后染料的掉色实验情况所得,采用60目刮浆即可。一般依不同处方的不同黏度,刮印4~8刀,以 不透底为度,经试验确定刮6刀可达到染色效果清晰。刮刀数越多,浆料反而太厚,影响喷头的高度, 严重者会损坏喷头。需要强调的一点,羊绒表面的绒毛要求其贴伏在表面,否则在喷印活性墨水时会 出现沾色和露点等问题。

2·4·2 工艺条件

在手工上浆或机械设备上浆后,应进行及时的烘干,一般在80℃左右的烘箱中干燥,切勿高温烘干,以免损伤织物[10]。工厂中为节约成本,夏季也让其自然干燥,需在阴凉干燥处放置,不可置于阳光直射处,烘干后及时排片,方便及时进行喷墨打印工序。

3 喷墨印花机的工艺参数

3·1 喷头高度

在喷墨印花时需要控制机器喷头的高度,控制好高度既可以使印花图型清晰,线条流畅[6,11],而且可以保护喷头。在打印羊绒织物的时候,仍有少量的毛绒凸起,这些凸起可以堵塞喷头,使喷头无法正常工作,喷墨时不流畅,会影响花型颜色,导致图型不完整,花色与样衣不一致等问题。杭州宏华喷墨印花机(型号648E)喷头可以为3·0、3·5、4·0、4·5、 5·0、5·5、6·0 cm 7个不同的高度值,不同花型应选择不同的高度,对于大面积的纯色块,喷头可稍高, 面积小、细线条喷头要低。通常情况下选用6 cm 为好。

3·2 分辨率

机器的分辨率也是重要参数之一。通过对3组分辨率的测试: 720 dpi×720 dpi, 1 080 dpi× 1 080 dpi,1 440 dpi×1 440 dpi,得出结论:在渗化减小的前提下,对普通印花花型,选择720 dpi×720 dpi即可达到使用标准。

3·3 单双向

喷墨印花打印机是机头控制方向,可以分为单向打印和双向打印,但单双向对渗化的影响不大,所以在保证花型花色不变的情况下,选用单向即可,通道为2。

4 后处理工艺

4·1 蒸化工艺

采用DFM-050型箱式蒸箱,汽蒸30~40 min。

4·2 水洗工艺

①冷水洗(3遍)→80℃皂煮15 min(加皂煮液隔离剂,加防沾色剂1·5 g/L)→冷水洗净→固色(加活性染料固色剂tanofix,)40℃处理20 min。

②冷水洗(3遍,加防沾色剂)→80℃皂煮 15 min(加皂煮液隔离剂,加防沾色剂1·5 g/L)→冷 水洗净→固色(加活性染料固色剂tanofix)40℃处理 20 min。

在相同前处理条件下,第①种水洗工艺效果较好。

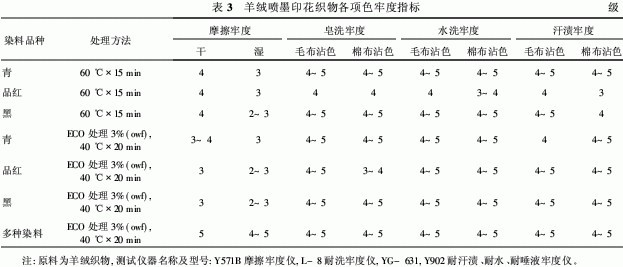

5 喷墨印花的牢度测试

染色牢度是印花技术的一个关键指标。测试图为CMYK的纯色块及渐变色。通过最终上浆配方, 后处理水洗工艺为第①种,机器喷头高度6 cm,机器分辨率720 dpi×720 dpi,单向,通道为2,对羊绒织物耐摩擦色牢度、耐皂洗牢度、耐水洗色牢度和耐汗渍牢度分别进行测试,其结果见表3。

6 结语

通过对浆料不同成分的试验并进行相关牢度检测,结合喷墨印花机的工艺参数得出最优工艺,可以有效地降低喷墨印花过程中出现的渗化问题,为企业降低成本,提高生产率。喷墨印花技术是传统纺织印花业的一项重大技术革命,它带来了全新的生产工艺和经销方式,也给传统印花行业带来了前所未有的机遇。喷墨印花技术现阶段是对传统印花技术的一种很好的补充,是针对个性化按要求生产的市场。要达到规模化生产的要求,还需要机械、电子、化工等多行业的共同努力。

参考文献:

[1] 刘泽文.染整工艺学:第4册[M].北京:中国纺织出版社, 2000.

[2] 余一鹦,林若莉.羊毛织物数码喷墨印花用浆的研究与应 用[J].针织工业,2007(7):49-53.

[3] 闫腾,白亚琴,张志.羊绒织物数码喷墨印花[J].印染, 2006(17):16-18.

[4] 房宽峻,付少海,张霞,等.数字喷墨印花技术及其进展[J].印 染,2004(24):49-50.

[5] 房宽峻.数字喷墨印花技术(一)[J].印染,2006(8):47-51.

[6] Austria Zimmer, Machine R. New developments indigital printing[J]. Textile Panamericanos, 2003, 63(3): 64-65.

[7] Wayne C. Tincher. Overview of digital printing and printhead technologies[J]. AATCC Review, 2003(7): 4-7.

[8] 王树根.织物数字印花技术[J].纺织学报,2002(4):74-76.

[9] 杨如馨.织物喷射印花的油墨喷射系统[J].印染,2000(4): 53-55.

[10] Teri Ross.The future of digital textile printing[J].ATI, 2000(2): 18-20.

[11] 梁少华,屠天民,蔡志山.喷墨印花技术探索[J].印染, 2000(1):21-23,2.

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行