【集萃网观察】涤纶织物碱剂拔染印花是8O年代中期发展起来的一项新技术,它是织物先染地色后印碱性拔染浆,在高温汽蒸时印有碱性浆部位先已固着的地色染料被碱性拔染剂破坏,从而获得拔染花型的工艺。如果印花浆中不加着色染料,就可得到拔白效果,如果印花浆中添加对碱性拔染剂稳定的染料,就可以得到色拔效果。由于织物是先经高温高压染色,故地色均匀,染深性好,拔染线条精细,轮廓光精,有过去涤纶织物先浸轧地色后印碱性印花浆的防拔染印花技术及其它印花工艺所不能比拟的优点。因此碱性拔染印花技术非常适合于薄型涤纶织物深地色印花。 早在1 983年,英国ICI公司就公布了碱剂拔染印花的研究成果,推出了两种新的碱剂拔染印花专用助剂Matexil PN—AD和M atexil PN -DG。 本文将对这两种助剂在薄型涤纶深底色碱剂拔染印花中有关工艺进行研究。

1 实验部分 1.1 实验材料 涤纶绸:实验室和工厂均用50D48F三叶异形丝燕丝缎和燕京绉 1.2 实验方法 实验室染色试验是在日本进口Minicolour 12染色机上高温高压染色,印花试验是在奥地利Zimmer MDFR201印花机上进行,烘干后在Mathis AG 蒸化机上进行高温汽蒸。 工厂生产试验是用日本进口CUT溢流染色机染色;在意大利进口网动式台板印花机上印花;在意大利进口ARIOLI蒸化机高温汽蒸。 1.3 测试方法 表面色深K/s值和地色拔尽率D%是在PY-EUnicanPU8800UV/VIS分光光度计上测定的,先测定织物表面的反射率R,然后按下式计算: K/S=(1-R)平方/2R D% =[(k/s底色-k/s拔白)/(k/s底色-k/s白布)]*100% 其中K/S地色表示染色后织抽的表面色深,K/S拔白表示拔白区织物的表面色深;K/S白布表示束染色织抽的表面色深。

2 实验中有关问题的讨论 2.1 染地色工艺条件及地色染料的选用 涤纶绸碱剂拔染印花工艺中地色染料系碱可破坏的分散染料。染地色时,根据分散染料在涤纶上染色性能,应采用高温高压工艺条件。染色时,主要工艺参数如温度和时间对地色深度及拔染效果有较大影响,地色深度对拔染白度也有影响,现分别加以讨论。 2.1.1 染色温度对地色深度及拔染效果的影响 分散染料在不同高温高压条件下,对涤纶上染率显然是不同的,当用拔染浆进行拔染时,不同的高温高压条件染得的织物其地色拔尽率也有变化。如染料K.P.BIue BDS(2%owf)在涤纶织物上的染色深度K/s,在12O~130℃范围内,随着温度的提高,得色明显上升,超过130℃后得色变化不明显。而染后织物的地色拔尽率,则随温度的提高而略有下降,目测发现拔染白度随温度的提高而下降。这可能是温度提高,会使分散染料扩散到纤维内部更深层,增加了染料与碱反应的难度,使拔染效果变差的缘故 因此染地色温度应控制在一定范围,否则,染色深度提高不多,而拔染效果却下降。一般,我们将温度控制130~135℃左右

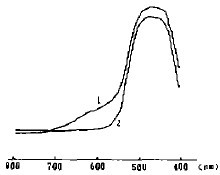

2.1.2 染色时间对地色深度及拔染效果的影响 染色时间与温度有密切的关系。为了使地色深度和拔染效果达到一定要求,一般在温度较低时,时间宜长些,温度较高时,时间就应短些。如分散染料K P.Blue BD-S(2%owf),在130℃时对涤纶的染色深度K/s及染后织物地色拔尽率的染色时间的关系中,可以看出,时间在2O~40min范围内,随着时间的延长,得色略有提高,超过40min后,几乎没有变化;而拔染效果则在2O~40min范围内随时间延长下降较少,超过40min后,下降程度要高些 这可能是由于随着染色时间的延长,原先在纤维外层的分散染料扩散到纤维内部的深层,从而减少了碱与染料的接触,增加了碱与染料反应难度的缘故。因此要获得较高的上染率及较好的拔染效果,染地色条件应控制在13o~135℃x40~45min为宜 2.1.3 地色染料的选用 深地色涤纶绸碱剂拔染印花由于地色较深,而且染料深入纤维内部,要把地色拔尽获得良好的拔染效果就比防拔印花难度大些,因此在选用地色染料时,除了要考虑匀染性和各项牢度等指标外,还要考虑深浓地色的可拔性。如K.P.Blue BD-S染涤纶织物时,不同的染料用量与织物表面得色K/S值及拔染区残留色色深的关系中表明,随着染料用量的增加,织物得色提高,经过拔染后拔白区残留色也会增加。 其它染料如: K.P.Yellow GLD-S,K.P.Blue GreenTD-S,K.P.RedBD-S 和K.P.Black GD-s等染料也有相似的性质。如果染料拔除不尽,将会影响拔白白度,如色拔则会影响着色鲜艳度。因此在选择地色染料时应注意深地色的拔染适应性。图1和表1表明,6%owf用量的K.P.BlueBD-S染色织物在着色拔染时,其残留少量的颜色对着色鲜艳度影响较小,其着色部分反射率曲线与未染色织物着色部分的反射率曲线相似,表面色深K/S值相差甚小,对试样目测几乎分辨不出差异。因此K.P.BlueBD-S在6%(owf)用量时适合于拔染印花。

图 着色部分反射率曲线

(着色染料:Dianix Yellow 5G-E 1%;地色染料:K.P.BueBD-S6%;1-染色织物;2-未染色织物

表1深底色纺织物的着色拔染情况

底布 染色织物 来染色织物

D% 99.79 -

K/S 7.453 7.25

底色染料;K.P.Blue BDS 6% owf

着色染料:Diannix Yellow SGE 1%

通过研究,下列染料可在一定用量范围内达到较好拔染效果:

K.P. Yellow GLD-S 0.75%~ 12%owf

K.P.Green GD-S 0.5%~6% owf

K.P.Bhek GD-S 0.75%~16%owf

K.P.Bordeaux BD-S 0.25%~ 5%owf

K.P.Blue BD-S 0.25%~6%owf

Dispersol Blue R-PC 1%~6%owf

Dispersol Navy G-PC 0.5%~ 7%owf

Dispersol Navy 2R- PC < 0.5%owf

Dispersol Scarlet SF- PC 0.25%~ 6%owf

Dispersol Browh 3G-PC <1%0wf

K.P.Red BD- S < 0.5%owf

Diamx Red A2B-FS <1%owf

天津分散橙 s-G 0.5%~3%owf

上海分散蓝 R-PC 1%~6%owf

另外,在涤纶仿丝绸拔染印花中,还不可避免地采用拼混底色,以达到色谱齐全的要求,但试验中发现,如拼色染料选择不好,常常出现拔染色晕现象,尤其是在加入红色染料拼色时色晕严重,这可能是红色染料可拔染性较差的缘故。因此在选择拼色染料时,应选择拔染性相近的染料,加入量要按上述用量范围控制。试验结果表明,拼混用染料最多不能超过三只,还应注意少加或不加红色染料,这样才能避免出现拔染色晕现象。

2.2 拔染印花工艺条件的优化

涤纶织物经碱可破坏的分散染料高温高压染色后.染料已进入纤维内部固着,同防拔染印花相似,印上含碱的拔染浆通过高温汽蒸处理,即可得到拔白或着色拔染的花纹。但是拔染印花与防染印花有较大的不同点,拔染印花要将已固着在涤纶纤维内部的染料破坏掉,这样的难度要大些,必须在拔染印花浆中加入特殊的助剂进行助拔,而且所需要的汽蒸条件要更剧烈些。我们采用英国生产的MatexilPN—AD和MatexilPN—DG。下面将拔染印花工艺所用的碱剂及汽蒸条件进行讨论,印花色浆处方为:

着色(耐碱)分散染料* xg

助拔剂 20g

原糊 40~50g

碱剂 yg

加水合成100g

*如拔白花,别不加着色染料,加耐碱增白剂

工艺流程为 印拔染浆→烘干→蒸化→后处理

2.2.1 碱剂的选用

常用的拔染碱剂有三种:NaOH,KOH,Na2CO3但是它们的拔染效果和使用性能不尽相同,NaOH碱性虽强,拔白白度较好,用量较低,但由于其吸湿性强,不利于准确称量,而且花纹线条精细度较差,因此不宜采用;KOH 拔白白度不及NaOH,且价格高;Na2CO3介于前二者之间,拔白白度较好,花纹也精细,因此宜采用Na2CO3作拔染碱剂。但注意其用量不能超过9%,囡为Na2CO3溶解度较低。

2.2.2 汽蒸时间与温度的确定

涤纶绸拔染印花汽蒸条件为高温汽蒸,汽蒸温度与时间有紧密的关系,温度高,时间就应短些,温度低,时间就应长些。如染料K.P.Yetlow GLD — S (4%owf) K.P.Bor—deaux BD—S(2%owf)和K.P.Blue BD S(2%owf)在涤纶绸上染色后,拔尽率(D%)与汽蒸温度的关系中可以看出,只有温度在190℃以上才能获得满意的结果。汽蒸温度为190℃时,在4~ 1Omin时间范围内.时间的长短对拔染效果的影响程度较小,一般选择在6—10min。

2.2.3 汽蒸温度的控制

试验发现,在190℃ ×6~ 10min汽蒸条件下,湿度对拔染白度的影响很小,当相对湿度从40%~90%范围内变化时,大部分地色染料拔尽程度的变化,目测几乎察觉不出,但当相对湿度在70%时,花纹轮廓光滑度明显变差。因此,汽蒸湿度不宜过高,应控制在40~ 60%,这样既有较好的白度,又有较好的花纹轮廓精细度。

2.2.4 着色分散染料的选用

涤纶绸拔染印花中,除了拔白花外,还要进行着色拔染,以使织物花样绚丽多彩。着色拔染的方法是在拔染白浆中加入所需要的分散染料,印花后按拔白印花处理工艺进行处理,即可获得彩色花纹。由于拔染色浆中含有碱剂和助剂.因此要求着色分散染料对碱和助剂稳定.在高温汽蒸时,在碱性和助剂环境中不变色。这类染料较多,包括国产染料和进口染料,下列染料是通过试验筛选出的耐碱和助剂的分散染料;

Dianix Yellow 5G—E 国产分散黄M一2GL

北京黄RGFL 大连黄SE-RFL

国产分散橙s-2RL Foron Orange E—GFL

Samaron Orange HFFG K.P.Brill Orange HL—SF

国产分散红3B K.P.ScarLet G—S

舍马隆青莲HFRL K.P.Violet FBL

K.P.BIue T-S 大连草绿SE—GFL

国产分散灰N

还有其它一些染料,这里不一一列出。根据试验结果,我们发现E型染料由于升华牢度差,高温汽蒸时花纹轮廓不太清晰;不同升华牢度的染料相拼色时,也会造成色晕使花纹轮廓变差。因此我们建议使用中温和高温型的着色分散染料,拼色时使用升华牢度相近的染料,以保证着色花纹轮廓清晰度。

2.8 提高花纹轮廓光洁度问冠

由于涤纶是疏水性纤维,碱拔染印花中,当进行高温汽蒸时,花纹上印浆吸收的水分很容易扩渗,造成花纹线条不精细,轮廓不光洁。为了改善这样的缺点,除了按上述要求控翩地色拼色染料和着色拼色染料范围及控制汽蒸温度外,还可用浸轧防渗化剂的方法。

日本生产的防渗化剂AP-20对提高碱拔染色轮廓清晰度比较有效,用量一般为20~ 5Og/l,其应用方法为:

染地色→还原清洗→浸轧防渗化液→烘干(100℃左右)→印拔染色浆→蒸化。

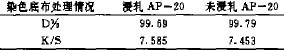

据有关资料介绍,AP-20的用量过多会对拔染效果有影响,为此我们对AP 的影响情况进行了测试,测试结果见表2,从表2可以看出,浸轧AP一20后,地色染料的拔尽率略有下降,拔染着色部分表面色深K/S值略有提高。

表2 防渗化剂对拔染效果的影响

注:地色染料:K.P.Blue BD-S 6%owf,着色染料:Dianix Yellow 5G-E 1%,AP一20用量为50g/l

因此AP-20的用量控制在50g/l以下时,既对花纹轮廓光洁度有改善,又对拔白白度和着色鲜艳度影响较小。

3 结论

3.1 涤纶绸碱剂拔染印花工艺中染地色的温度和时间宜控制在低限,否则会影响拔染效果

2.2 高温汽蒸温度对拔染效果影响较大,应控制汽蒸温度在19O℃ 以上。

3.3 地色染料的选用应注意其可拔染的用量范围,用量越大,拔染后拔区残留色越多。着色染料宜选用中温和高温型的染料。

3.4 高温汽蒸时湿度对花纹轮廓精细度有影响,相对湿度宜控制在6O%以下。

2.5 浸轧AP一20可改善花纹轮廓光洁度和花纹线条精细度,AP-20用量低于50g/l的范围内,不会影响拔染效果。

来源:印染在线 作者:陈启宏,金纯男,庄淑娟

该文章暂时没有评论!

最新技术文章

点击排行