本文采用可聚合乳化剂———马来酸酐脂肪醇聚 氧乙烯醚单酯化物,制备了无皂丙烯酸酯黏合剂乳 液,并将其用于静电植绒,研究了其应用性能。

1 试验部分

1·1 材料与药品

马来酸酐脂肪醇聚氧乙烯醚单酯化物(自制); 丙烯酸丁酯(BA)(分析纯),常州鸿创高分子科技 有限公司产品;甲基丙烯酸甲酯(MMA)(分析纯), 上海誉洁贸易有限公司产品;苯乙烯(St) (分析 纯),浙江华天精细化工有限公司产品;过硫酸钾 (KPS)(化学纯),宜兴市第二化学试剂厂产品;碳 酸氢钠(化学纯),济南汇丰达化工有限责任公司产 品;氨水(工业级),杭州科美化工有限公司产品;去 离子水(自制);植绒基布,嘉兴市德泰植绒有限公 司产品;锦纶绒毛(1·1 dtex×1·2 mm),嘉兴市德泰 植绒有限公司。

1·2 仪器与设备

CS501型超级恒温水浴锅,上海阳光实验仪器 有限公司; JJ-1型紧密增力电动搅拌器,江苏金坛市 环宇科学仪器厂;BZY-Z型全自动表面张力仪,上海 衡平仪器仪表厂; LB-550型动态光散射纳米粒度 仪,日本Horiba公司; JSM-100X型透射电镜,日本 JEOL公司;Nicolet-5700型傅里叶红外光谱仪,美国 ThermoNicolet公司;PyrisDiamond型差示扫描量热 仪,美国Perkin Elmer公司;植绒小样机,济南新峰 植绒设备公司;马丁代尔平磨仪,温州市大荣纺织标 准仪器厂;AG-1型万能材料试验机,日本岛津公司。

1·3 试验方法

1·3·1 可聚合乳化剂合成工艺

向装有温度计、搅拌棒和冷凝管的四口烧瓶中 加入规定量的脂肪醇聚氧乙烯醚,经减压蒸馏除水 后,在氮气保护下,升至反应温度,按照配比量加入 马来酸酐和催化剂,反应一定时间,以氢氧化钠水溶 液中和,得到马来酸酐脂肪醇聚氧乙烯醚单酯化物。

1·3·2 乳液聚合工艺

采用预乳化种子乳液聚合法:将部分可聚合乳 化剂及去离子水放入乳化器中,室温搅拌溶解;将质 量比为6∶6∶1的MMA、BA、St单体均匀滴入上述水 溶液中,搅拌30 min,制得预乳化液;将剩余可聚合 乳化剂、部分引发剂水溶液、剩余去离子水、pH值调 节剂及10%的预乳化液加入到反应器中,加热搅 拌,升温至75℃;待乳液出现蓝色,温度回落后,将 剩余的预乳化液及引发剂水溶液在2 h内滴加完毕 并继续保温1 h,待温度降至50℃以下,用氨水调节 乳液pH值至中性。

1·3·3 植绒工艺

在搅拌下向黏合剂乳液缓慢滴加增稠剂HIT, 调至所需黏度后,刮涂在植绒基布上,用锦纶绒毛进 行植绒,并于80℃烘干5 min后,再经高温焙烘。

1·4 测试方法

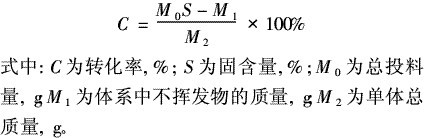

1·4·1 单体的转化率

在反应的过程中,称取一定量的乳液于干燥洁 净的称量瓶中,加入1滴5%的对苯二酚乙醇溶液, 并置于115℃的烘箱内干燥4 h,取出放入干燥器中 冷却至室温,称量。单体的转化率按下式计算:

1·4·2 乳液粒子的粒径

取少量乳液于测试瓶中,用蒸馏水稀释,并采用 日本Horiba公司的LB-550型动态光散射纳米粒度 仪测试其粒径。

1·4·3 乳液的凝胶率

聚合反应结束后,用200目尼龙网筛过滤乳液, 收集滤出残渣及反应器、搅拌棒上的凝胶物质,于 115℃的烘箱内干燥至恒重,称量。凝胶率按下式 计算:

1·4·5 乳液的表面张力

将乳液稀释到一定浓度,在20℃下,由BZY-Z 型全自动表面张力仪测定其表面张力。

1·4·6 乳液的耐电解质稳定性

在10 mL的刻度试管中加入8 mL聚合物乳液 试样,再分别加入2 mL浓度为0·05、0·10、0·50、 1·00 mol/L的CaCl2溶液,摇匀,静置48 h,观察乳液 的变化情况。

1·4·7 乳液膜的红外光谱(FT-IR)分析

将乳液涂覆于载玻片上,置于60℃干燥箱中烘 干,取其薄膜。采用傅里叶红外光谱仪(Nicole 5700)对乳液官能团进行表征,测定范围为 4 000~500 cm-1。

1·4·8 乳液粒子的透射电镜(TEM )分析

将待测样品稀释到一定程度,滴少许于铜网上 用JSM-100X型透射电镜观察粒子形态并摄像。

1·4·9 乳液膜的DSC分析

准确称量共聚物胶膜,在氮气气氛下用美国 Perkin Elmer公司PyrisDiamond差示扫描量热仪进 行差热分析,升温速率为10℃/min。

1·4·10 植绒织物的植绒牢度测试

按FZ/T 64011—2001中关于静电植绒织物的 标准,用马丁代尔平磨仪测试植绒织物的植绒牢度。 植绒织物耐磨擦(绒毛未脱落)次数越多,表明植绒 牢度越好。

1·4·11 植绒织物的断裂强力

按照GB/T 3923·1—1997《纺织品织物拉伸性 能断裂强力和断裂伸长率的测定方法(条样法)》, 在AG-1型万能材料试验机上测试。

2 结果与讨论

2·1 无皂黏合剂乳液的合成及性能表征

2·1·1 系列可聚合乳化剂在乳液合成中的应用

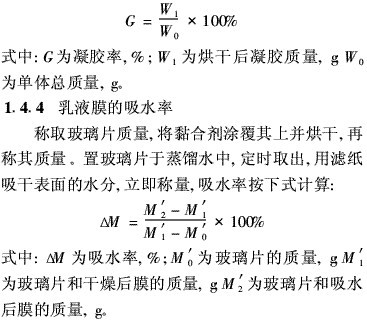

在乳液聚合体系中,可聚合乳化剂的作用是使 油相单体乳化形成具有增溶作用的胶束粒子,并在 聚合反应过程中稳定乳液粒子以及防止乳液聚合时 产生凝胶。可聚合乳化剂的亲水亲油平衡值(HLB 值)不同,对油相单体乳化及乳液粒子的稳定作用也 就不同。在单体质量分数为20% (占乳液组成百分 比)、引发剂用量为1% (对单体重)和聚合温度为 75℃条件下,研究了不同HLB值的系列马来酸酐脂 肪醇聚氧乙烯醚单酯化物对乳液性能的影响,结果如 表1所示。

从表1可见:随着马来酸酐脂肪醇聚氧乙烯醚 单酯化物分子中氧乙烯链的增长,HLB值逐渐增 大,单体的转化率逐渐增大,凝胶率则减小;当氧乙 烯链数量达到15后,单体的转化率逐渐降低,凝胶 率逐渐增大,乳液性能变差。这是因为可聚合乳化 剂的HLB值会影响乳液聚合的反应速度和体系的 稳定性。当可聚合乳化剂的HLB值偏低时,乳液聚 合过程中乳液粒子易凝聚,甚至导致乳液破乳;当可 聚合乳化剂的HLB值偏高时,乳液聚合时链增长速 度慢,乳液聚合转化率偏低[6]。由此可见,AEO15与 马来酸酐酯化的可聚合乳化剂适合乳液合成。

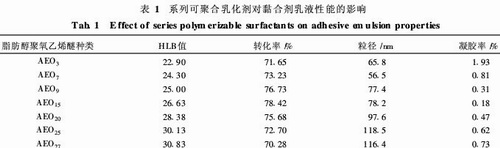

2·1·2 可聚合乳化剂用量对乳液性能的影响

作为稳定乳液体系的主体,可聚合乳化剂的用 量(对单体重)对黏合剂乳液性能有着重要影响。 在单体质量分数为20%、引发剂用量为1%和聚合 温度为75℃条件下,研究可聚合乳化剂用量对黏合 剂乳液性能的影响,结果见表2。

从表2可知:可聚合乳化剂用量在8%以下时, 体系中单体的转化率相对较低,乳液粒子的粒径较 大;当其用量达8%后,单体的转化率增大,乳液粒 子的粒径变小。这是因为可聚合乳化剂用量较小 时,在成核阶段限制了乳液粒子的大量生成,聚合单 体的转化率偏低,乳液粒子的粒径较大。此外由于 乳化不充分,可聚合乳化剂不能完全覆盖整个乳液 粒子以维持其稳定,并且表面电荷密度低,水化层 薄,粒子易碰撞而凝聚。当可聚合乳化剂用量在 8% ~10%时,在聚合初期可形成大量乳液粒子,加 速了聚合反应速度,并且可聚合乳化剂能够紧密地 包覆在乳液粒子的表面,提高其稳定性和转化率,且 乳液粒子的粒径也较小,因此,选择可聚合乳化剂用 量为8%。

2·1·3 单体质量分数对黏合剂乳液性能的影响

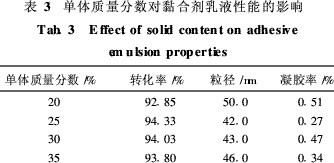

乳液聚合体系中单体质量分数大时,由于粒子 表面存在水化双电层,使得粒子之间的运动阻力加 大,黏度增大,从而影响乳液的稳定性能,因此,在可 聚合乳化剂用量为8%、引发剂用量为1%和聚合温 度为75℃的条件下,研究不同单体质量分数对黏合 剂乳液性能的影响,结果如表3所示。

由表3可知:随着单体质量分数的增加,聚合产 品的凝胶率变小,乳液粒子的粒径在40~50 nm,说 明乳液稳定性好,单体转化率则变化不明显。这是 因为成核期乳液粒子数几乎不随单体质量分数的增 加而变化,但乳液粒子的体积会随着单体质量分数 的增加而增大;随着单体质量分数增加,呈上升趋势 的还有体系的黏度,黏度的增大影响了乳液粒子间 的相对运动,不利于聚合体系的稳定。另外,单体质 量分数的增加,还会增加单体珠滴自水相扩散至乳 液粒子中及在其中聚合的时间,使得单体的转化速 率降低,反应时间延长[7]。因此,选择单体质量分 数为25%。

2·1·4 无皂黏合剂乳液膜的吸水率分析

将以不同马来酸酐脂肪醇聚氧乙烯醚(15)单 酯化物用量制得的黏合剂乳液试样B1~B5及乳化 剂TX-30和SDS所制得的黏合剂乳液试样B6于室 温成膜,再浸于去离子水中,一定时间后取出,称量 测定膜吸水率并作图,结果如图1所示。 从图1(a)可看出,随着可聚合乳化剂用量的增加,合成的无皂黏合剂其乳液膜(试样B1~B5)24 后的吸水率逐渐增大,至18·64%,而由乳化剂 TX-30及SDS复合制得的黏合剂其乳液膜的吸水率 则为34·23%。

从图1(b)显示的1个月内乳液膜吸 水率变化趋势可知:试样B4(可聚合乳化剂用量为 8% )吸水速率缓慢, 30 d内吸水率只增加了初始值 的一半;试样B6的吸水速率较快,一直处于增长的 态势,且最终的吸水率增长了近1倍。由此可见,以 可聚合乳化剂代替常规小分子乳化剂可显著改善乳 液膜的耐水性能。这是因为可聚合乳化剂能够与其 他反应单体通过化学键连接到聚合物表面上,不会 产生迁移,并且乳液所成膜的表面仅含少量亲水基 团,从而减少乳液膜对水的吸收,减弱水分子对膜的 渗透作用,提高聚合物乳液膜的耐水性[8]。相反 由传统乳化剂制得的乳液膜表面富集了大量的乳化 剂分子,这些乳化剂的亲水基团能够吸附大量的水 分子;此外,传统乳化剂还可由乳液膜中迁移至水 相,乳液膜上形成的众多孔隙又利于水分子的渗透 使乳液膜的耐水性进一步降低。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行