整理织物的弹性回复角随焙烘温度的升高而增大,但是焙烘温度达到170℃后,回复角下降,说明温度过高对棉纤维的交联不利。综合考虑,焙烘温度以160—170℃为宜。

2.1.3焙烘时间对织物性能的影响

在其它条件不变的情况下,改变焙烘时间,分别考察织物的手感、白度、强力及回复角,如表3所示。

表3 焙烘时间与织物各项性能的关系

从表3可以看出,随着焙烘时间的延长,整理后织物的手感变好,但是达到一定时间后,手感会变硬;而织物的白度则随时间延长而下降。

棉织物的强力随焙烘时间延长而提高。这是因为棉织物主要靠纤维间的抱合力产生抗张强度,经整理后,棉纤维与整理剂发生化学反应而互相交联作用,使纤维之间的相对滑移变得困难。因热作用会使棉纤维受损,焙烘时间过长对棉织物的强力不利。

随着焙烘时间的延长,织物的弹性回复角增大;但达到90 s后,回复危略有下降。这是因为焙烘时,整理剂主要与无定形区的纤维素大分子发生交联,提高了纤维素大分子在外力作用下变形的回复能力,即提高了织物的回弹性。当焙烘达到某一时间,树脂与相邻纤维素大分子间的交联键数恰好使纤维素具有最大的弹性回复性能,所测回复角达到最大值;如果再延长焙烘时间,随着反应的进行,将会有更多的树脂与纤维素大分子发生交联,相邻大分子间的连结点数不断增加,交联密度增大,阻碍了纤维素大分子的移动,降低了织物的回弹性,回复角反而变小。综合考虑,焙烘时间以80—100 S较好。

2.2正交试验

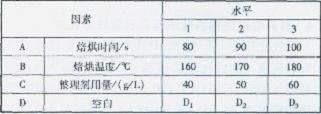

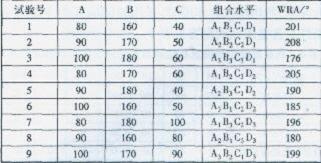

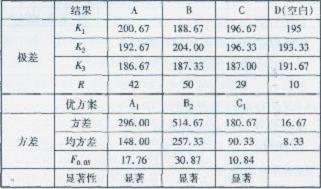

以聚氨酯有机硅整理剂的用量(A)、焙烘温度(B)、焙烘时间(c)作三因素,进行正交试验,结果如表4—6。

表4因素水平表

表5正交试验设计表

表6正交试验的结果分析

注:自由度f=2。

由表6知,影响因素大小的顺序为:B>A>C,即焙烘温度对织物性能影响最大,其次为焙烘时间,影响最小的是整理剂用量。由此可以确定工艺条件为A1B2C1,即焙烘时间80 s,焙烘温度170℃,整理剂用量40 g/L。从F显著性检验可知,当α=0.05水平时,焙烘温度的影响最为显著。

2.3聚氨酯改性氨基硅油与醚化2D树脂同浴整理

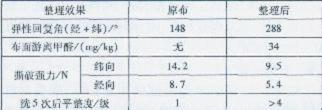

采用醚化2D树脂EFR一3C,加入聚氨酯改性氨基硅油40 g/L,整理后布样的性能见表7。

表7 聚氨酯改性有机硅油与醚化2I)树脂配合整理后布样效果

由表7可知,织物整理后能够达到极佳的抗皱免烫效果,布面甲醛含量低,并且织物损伤很小(控制在40%以内)。

2.4聚氨酯改性氨基硅油与其它弹性体比较

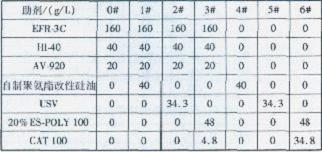

用乳化剂III-AF将ES—POLY 100乳化成浓度为20%的乳液。然后比较浓度为40 g/L自制聚氨酯改性硅油与USV、ES—POLY 100的整理效果。在相同含固量的情况下,将USV和ES—POLY 100换算为相应的浓度,反应条件以单独使用时各项产品的使用说明书为参考,与树脂联合作用时,采用树脂适宜条件为反应条件。各整理剂的配方见表8。

表8 自制聚氨酯改性氨基硅油与其它弹性体比较试验配方

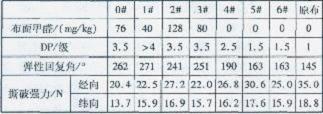

整理后布样的各项性能测试见表9。

表9整理后布样的各项性能测试

由表9可以看出,各整理剂单独使用时,自制聚氨酯改性硅油整理布样的弹性最好,USV的强度保留率最高;而与醚化2D树脂EFR-3C一起使用时,聚氨酯改性硅油的加入能够很好地降低布面甲醛含量,USV的加入会使布面甲醛含量升高。在弹性回复方面,聚氨酯改性硅油的加入,能够明显提高布样的DP等级和折皱回复角,其它弹性体的效果则不明显。强力方面,USV与树脂同用,强度保留率最高;其它两种弹性体也略微有所提高,但不如USV明显。

3 结论

(1)合成聚氨酯改性氨基硅油的条件是:反应温度55~65℃,反应时间3~4 h;饱和亚硫酸氢钠封端温度20℃,反应时间2 h。

(2)自制聚氨酯改性氨基硅油整理织物的最佳工艺条件是:焙烘时间80 S,焙烘温度170℃,整理剂用量40g/L。与醚化2D树脂混和使用,可以使薄型棉织物整理后的DP超过4级,而且释放甲醛量极低,织物损伤控制在40%以内,适合高档衬衣面料的抗皱免烫整理。

(3)与市场上销售的某些弹性体比较,自制聚氨酯改性氨基硅油与醚化2D树脂混合使用,整理后的织物弹性回复角和平整度最好。布面甲醛释放量最低。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行