棉织物的传统2D树脂整理,具有较好的抗皱性,但存在强力损失严重、耐磨性降低、手感硬、易泛黄,及有甲醛释放等问题。近年来,国外较多将离子交联法用于棉织物免烫整理的研究,而国内鲜有报道。离子交联法能提高整理织物的抗皱性,且对织物强力损失较低,白度较好,具有抗菌性,并可提高染色性一。

棉织物的离子交联方法主要有四种:(1)棉织物阴离子化后,与聚阳离子电解质离子交联;(2)棉织物阳离子化后,与聚阴离子电解质离子交联;(3)棉织物经离子物质预缩聚后,与带相反电荷的聚电解质离子交联;(4)棉织物在含有阴、阳离子物质的溶液中离子交联。

本试验选用方法(1),采用CAA(氯乙酸)对棉织物进行阴离子化,然后与阳离子丙三醇(CG)进行交联,研究其对提高棉织物抗皱性及其它性能的影响。

1 试验

1.1试验材料、药品及试剂

织物 14.76 tex×14.76 tex 524根/10 cm×283根/10 cm纯棉平纹织物(经退浆、煮练、漂白)

药品 阳离子醚化剂CHTAC(烟台开发区三贡化工有限公司);阳离子丙三醇(CG)(天津鸿星化工有限公司);氯乙酸(CAA)(天津兴平化工有限公司),均为化学试剂。

仪器EL-400型实验用气动小轧车,LFY-1型织物折痕回复性测定仪,LFY-201D型多功能织物强力仪(山东纺织科学研究院);LD一360型小样定型烘干机(上海朗高纺织设备有限公司);Datacolor电脑测色仪(Datacolor公司)。

1.2试验方法

1.2.1 棉织物的阴离子化工艺

(1)浸轧-烘干-冷轧堆工艺(PDB)

棉织物浸轧15%NaOH溶液(轧余率100%.二浸二轧),70℃烘干10 min,浸轧不同浓度的CAA溶液(轧余率100%,二浸二轧),于80℃在聚乙烯塑料袋中放置1 h,水洗,酸洗(2 g/L HAc),水洗,室温晾干。

(2)浸轧-烘干-焙烘工艺(PDC)

棉织物浸轧含有15%NaOH和CAA的混合液(轧余率100%,二浸二轧),50℃烘干10 min,120℃焙烘10 min,水洗,酸洗(2 g/L HAc),水洗,室温晾干。

(3)浸轧-烘干-浸轧-焙烘(PDPC)

棉织物浸轧15%NaOH溶液(轧余率100%,二浸二轧),90℃烘干5 min;浸轧CAA钠盐(轧余率90%,二浸二轧),110℃焙烘10 min,水洗,酸洗(2g/LHAc),水洗,室温晾干。

1.2.2 CG的制备

称取100 g CHTAC,逐滴加人50%的NaOH(质量比),调节pH值至10~1 1。加入5 g甘油,室温搅拌30 min,升温到70℃,搅拌24 h。室温冷却,过滤,用HAc调节pH值至7,烘干备用。

1.2.3 CG处理阴离子改性棉织物

将经过不同浓度CAA处理的阴离子改性棉织物,剪成15 cm X 15 cm布样,并标出经纬向。浸轧不同浓度的CG溶液(二浸二轧,轧余率100%),90℃烘3 min,140℃焙烘3 min,水洗(2 g/L平平加O,浴比50:1,100℃洗10 min),冷水洗,室温晾于。

1.2.4 2D树脂整理

轧-烘-焙工艺 浸轧整理液(2D树脂150 g/L,MgCl2·6H2O 20 g/L,润湿剂JFC 2 g/L,轧余率70%)→100℃烘5 min→160℃焙烘2.5 min→加入平平加O(2g/L)沸煮10 min→冷水洗→烘干。

1.3表征

I.3.1 折皱回复角

按GB/T 3819一J997((纺织品织物折痕回复性的测定回复角法》,采用LFY—1型织物折痕回复性测定仪测定织物的回复角,经纬向各测5次,分别取平均值。用折皱回复角(经+纬)作为织物的折皱回复性能指标。

1.3.2强力保留率

按GB/T 3923.1一1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》,采用LFY-201D型多功能织物强力机测试织物强力,经纬向分别测试5个试样,取平均值,汁算整理织物强力与原样强力的百分比(强力保留率)。

1.3.3 白度

采用Datacolor电脑测色仪测定整理织物的白度。

1.3.4羧甲基含量

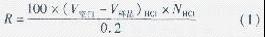

将阴离子化棉织物剪成小碎片,浸没在100 mL0.5%的HCl溶液中16 h,水洗至中性,105℃烘干3 h。室温下,称量0.2 g样品,在25 mL 0.05 mol/L的HCl溶液中浸渍4 h。先用0.05 mol/L的HCl溶液滴定空白样,记录所需HCl体积,然后滴定不同样品,并记录所需HCl体积。羧甲基含最矗可按下式汁算:

式中:V空白——滴定空白溶液消耗的盐酸体积;

V样品——滴定样品溶液消耗的盐酸体积;

N HCl——盐酸溶液浓度,单位mmols/(100 g棉织物)。

2 结果与讨论

2.1 棉织物阴离子化工艺选择

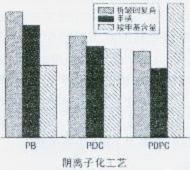

按三种工艺1.2.1阴离子改性后,织物的折皱回复角、手感及羧甲基含量如图l所示。

图1 经不同工艺阴离子化的棉织物的性能

由图1知,经PB工艺整理的织物,折皱回复角最好,手感最佳,但羧甲基含量最少;经PDPC工艺整理的织物,虽然羧基含量最多,即CAA利用率最商,但织物的折皱凹复角最低,手感发硬。原因可能是PDC、PDPC整理工艺中,CAA的阴离子化及后续的离子交联反应主要在棉织物表面进行。因此,棉织物的阴离子化选择PB工艺。

2.2离子交联织物的性能

2.2.1 折皱回复角

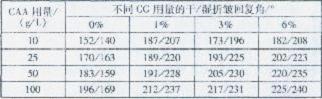

测试经不同用量CAA和CG整理后织物的干/湿折皱回复角,见表1。

表1 整理后织物的干/湿折皱回复角

注:经2D树脂整理后,测得织物的于/湿折皱回复角为262°/256°,断裂强力保留率54.2%,白度52.26。

由表1知,经CG/CAA离子交联整理后,棉织物的干/湿折皱回复角均有所提高,且随着CAA与CG浓度的增加而增大,尤其是湿折皱回复角可提高到240°。其原因可能是,离子交联发生在湿态的纤维素分子链间。但离子交联织物的折皱回复角均低于经2D树脂整理的织物。

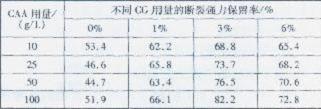

2.2.2断裂强力保留率

测试经不同用量CAA及CG整理后织物的断裂强力保留率,结果见表2。

表2 CG/CAA整理后织物的断裂强力保留率

由表2知,随交联剂CG浓度增加,织物经离子交联整理后的断裂强力保留率先增大后降低,但均高于经2D树脂整理织物的断裂强力保留率(54.2%)。这是因为在湿态下,离子交联使纤维分子链结构较为紧密。随着CG浓度的增加,阴离子化棉织物与CG离子交联更加充分,结构更为紧密,断裂强力增加。继续增加CG浓度,离子交联反应完全,过剩的CG沉积在棉织物表面,使织物强力下降,手感发硬。

2.2.3 白度

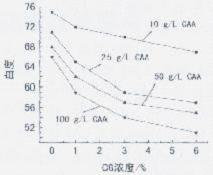

不同用量CAA及CG整理后织物的白度如图2。由图2知,整理织物的白度随着CG和CAA浓度的增大而减小,但均高于经2D树脂整理织物的白度(52.26)。自度降低的原因有二:一是制备的CG呈棕黄色,影响整理织物的色泽;二是棉织物的CAA阴离子化需要在碱性条件下进行。

图2 CG/CAA整理后织物的白度

3 结论

(1)CAA对棉织物的阴离子化处理宜采用浸轧→烘干→冷轧堆工艺。

(2)织物经CAA/CG离子交联整理后,抗皱性明显提高,湿折皱回复角高于干折皱回复角,但仍需进一步改进。

(3)随着CG浓度的增大,整理织物的断裂强力先增加后降低,白度逐渐降低,但均高于经2D树脂整理织物的断裂强力和白度。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行