发泡立体印花是在印花色浆中添加发泡剂,经高温焙烘,发泡剂膨胀或分解释放出气体,使印花浆膨胀而显现立体花型的效果,它是一种突破传统平面印花花纹而具有立体效果的印花方法。其工艺简单,操作方便,成本低廉。立体花纹能耐一般的洗涤和摩擦,其印花效果可与贴花、绣花和植绒印花相媲美。发泡立体印花的印花方法及所用的工艺和设备与一般涂料印花相仿。

1、发泡立体印花机理

发泡立体印花有物理发泡立体印花和化学发泡立体印花之分,其主要不同处在于发泡立体印花浆中的发泡剂不同。

物理发泡立体印花的机理是发泡浆的发泡剂———物理发泡微胶囊的作用。物理发泡立体印花用的印花浆由物理发泡微胶囊制剂、粘合剂、交联剂、涂料、尿素、增稠剂和水组成。物理发泡微胶囊又称微球,其直径约为5-30μm,它是含低沸点溶剂的中空微小热可塑性球体,典型的囊壁由偏氯乙烯、丙烯腈(约2:1)共聚体组成,而在囊芯中含有的低沸点有机溶剂如异丁烷、新戊烷、正戊烷和石油醚等。物理发泡微胶囊分散在聚甲基丙烯酸乳液、增塑剂以及其它助剂中,制成发泡立体印花浆,印制后低温干燥,再经高温焙烘,在花纹中的物理发泡微胶囊芯材迅速气化,使微胶囊内压增加,此时微胶囊囊壁及浆膜的高聚物已软化,因而就象吹肥皂泡那样使微胶囊的体积膨胀,花纹由于增大了的微胶囊相互挤压在一起使浆膜隆起而成立体,形成宛如起绒般的重叠分布,达到发泡立体印花的效果。此类立体发泡印花又名起绒印花。

化学发泡立体印花机理是发泡浆的发泡剂———化学发泡剂的作用。化学发泡立体印花浆是一种化学发泡剂(如偶氮二甲酰胺、偶氮二异丁腈、碳酸铵、碳酸氢钠等)同适当的成膜剂、交联剂、乳化剂与着色剂的混合物,在印制织物后,先经低温烘干,再焙烘。在高温焙烘处理时,化学发泡剂受热分解,产生大量气体,使成膜剂形成的浆膜发生膨胀,而化学发泡剂释放出的气体仍包含在皮膜中,于是形成新意的立体图案,达到发泡立体印花的目的。这种场合的花纹外表光滑,泡腔不规则并相互贯通,绒绣感不强。

2、发泡剂的选择

2、1物理发泡立体印花发泡剂的选择

物理发泡微胶囊是影响物理发泡立体印花效果的重要因素,它的发泡条件需与所用的粘合剂固化温度和时间相一致,发泡倍率要符合预定要求,微球本身能与浆料和印花体系有较好的相匹配性能,并且它的粒径要满足印制精细度要求。

2、2化学发泡立体印花发泡剂的选择

化学发泡剂是化学发泡立体印花浆的核心组分。理想的化学发泡剂的分解温度应介于成膜剂高聚物的软化温度与交联温度之间,因为在成膜剂高聚物处于能吹胀的状态下,发泡剂才能发挥其功用,分解生成的气体以及残余物无毒。另外,理想的化学发泡剂还应当在一定的温度范围和时间内分解完毕,便于形成较小的泡孔结构和得到较高的发泡倍率。

由于各种气体对聚合物的渗透速率大小不一,如N2<O2<CO2。

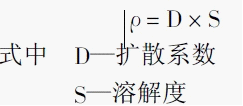

气体的渗透速率通常用渗透系数 表示。

表示。

对于空气及空气中的主要组分,由于其溶解度低,且比大多数其它气体渗透慢,故N2、O2等的渗透速率较低。气体的渗透速率越高,越容易冲破高聚物皮膜而逸散,甚至使泡孔崩塌。可作为化学发泡剂分解气体的化学物质品种繁多,分无机和有机两类。

常用的无机发泡剂有碳酸铵、碳酸氢铵、碳酸钠等等。这类发泡剂分解温度大多较低,发气量较大,但它们分解所产生的气体主要是CO2及NH2气体,这些气体对聚合物的渗透速率较高,因而产生的发泡立体印花效果不是太理想。

有机类发泡剂分解生成的气体,除少量CO2外,主要是N2。因此,化学发泡立体印花用有机类发泡剂较多。有机类发泡剂有偶氮二甲酰胺((AC)、N,N‘—二亚硝基五次甲基四胺(H)、偶氮二异丁腈(ABIN)等,其中(ABIN)的分解温度虽低,但分解产物有毒,不宜采用,而AC、H发泡剂的分解温度均高达200℃左右,但有机类发泡剂AC加入发泡助剂,可明显降低其分解温度和分解速率。目前大多采用发泡剂AC。

3、发泡立体印花浆中主要成分

3、1物理发泡立体印花浆中的粘合剂选择

对于物理发泡立体印花浆,粘合剂是一种重要组成成分。它要能对物理发泡微胶囊和各种织物基材有良好的粘合性能,保证发泡后立体花纹具有较好的牢度;当物理发泡微胶囊受热膨胀时能同步产生塑性变形,物理发泡微胶囊的膨胀可获得高的发泡倍率和较好的强度;另外要具有适中的粘度,使得制成的凸印浆能适应印花工艺的粘度要求,并且有较好的染色性和遮盖力;在连续印花时,有良好的机械稳定性能,不容易塞网,容易用水进行清洗;对物理发泡微胶囊和各种助剂、涂料色浆有着良好的共混性;成膜后具有较好的柔软性和手感,并且不易老化,还要求具有耐水洗、耐油和日用的化学品及较高的耐热性。

一般以聚丙烯酸丁酯为主体的乳液、或丙烯酸酯与丙烯酸丁酯共聚体、或甲基丙烯酸甲酯、丙烯酸甲酯和丙烯酸酰胺共聚体乳液为物理发泡印花中的粘合剂。如要提高发泡立体印花图案的刚性,可采用丙烯酸乙酯与苯乙烯共聚体乳液。必要时可加交联剂。

3、2化学发泡立体印花浆中的成膜剂的选择

对于化学发泡立体印花,成膜剂对化学发泡立体印花的立体效果具有重要的作用。除化学发泡剂外,成膜剂的选择得当与否直接影响化学发泡立体印花的效果与产品的质量。在化学发泡立体印花中,成膜剂应满足下列要求:

a成膜剂的软化温度范围与化学发泡剂的分解温度范围应匹配,而且成膜剂的起始软化温度略低于发泡剂的分解温度;

b、成膜剂的成膜速率要与发泡剂的分解速率相适应;

C、成膜剂成膜后的膜手感良好,且不泛黄。化学发泡立体印花的成膜剂,一般采用聚氯乙烯或聚苯乙烯树脂、甲基丙烯酸甲酯、丙烯酸丁酯和丙烯酰胺共聚体乳液。

4、发泡条件

发泡立体印花,不管是物理发泡立体印花还是化学发泡立体印花,发泡条件主要取决于印花浆中发泡剂。物理发泡微胶囊因壁材和芯材的不同,其发泡温度就不一样,可分为高温型、中温型和低温型。聚合单体中丙烯腈含量相对高的壁材聚合体和沸点相对高(如戊烷或己烷)的芯材组成的发泡微胶囊,其发泡温度相对高些(150-160℃左右);聚合单体中偏氯乙烯含量相对高的壁材聚合体和沸点相对低(如丁烷)的芯材组成的发泡微胶囊,其发泡温度相对低些(110-130℃左右)。实施物理发泡微胶囊发泡立体印花时发泡温度可参照物理发泡微胶囊的发泡温度进行发泡。另外不同发泡温度的微胶囊,要有相应成膜温度的粘合剂与之相匹配,才能达到良好的立体发泡效果。

化学发泡立体印花的发泡温度取决于化学发泡剂的分解温度,不同化学发泡剂的分解温度不一。无机化学发泡剂(如碳酸铵、碳酸氢铵和碳酸钠等等)分解温度低,且发气量大。有机化学发泡剂偶氮二甲酰胺是一种淡黄色结晶粉末,不溶于水,其分解产物的64%为固体,36%为气体,而气体由氮气、一氧化碳和二氧化碳组成。加入适量尿素,可以使其的分解温度由200℃,左右降至180℃,乃至150℃,左右。它是一种理想的化学发泡剂。另外,大家熟悉的偶氮二异丁腈为白色晶体,不溶于水,也可以作为化学发泡剂,其分解温度仅为90-115℃,但其分解产物中含有毒性的四甲基丁二腈,使其应用受到限制。不同分解温度的化学发泡剂要用相应成膜温度的成膜剂来与之匹配,才能达到预期的立体发泡效果。

发泡立体印花一般采用先干燥后焙烘的发泡工艺。干燥是去掉水分,使坯布与印花浆充分接触,利于印花浆的渗透,干燥过程又使粘合剂适度交联成膜。干燥过程的温度不能太高,以免发泡过早,使气体穿透树脂膜逸到空气中去,达不到发泡效果。干燥过程的时间不能太长,以防树脂过早、过度交联成网,不利于焙烘阶段的发泡而导致发泡效果的下降。一般干燥温度低于70℃,以烘干为度。焙烘工艺(温度和时间)因不同的发泡剂而异,低温物理发泡立体印花的焙烘工艺为:100℃-130℃,1min-3min。高温物理发泡立体印花的焙烘工艺为145℃-160℃,1min-3min.化学发泡剂AC的焙烘工艺为190℃-200℃,imin-3min,,添加尿素的焙烘温度可降低至150℃左右。发泡加热方式通常有红外线、热风、热蒸汽等等,其中以非接触式为好。

5、发泡立体印花设备的选择

发泡立体印花对设备无特殊要求,无论手工台板、平网、圆网、辊筒印花机均可印制。只是不同印花机的适用性不同。

手工台板:印制速度慢,产量低。但给浆量大,立体效果突出,同时花型易于变化,灵活性好,适合于小批量生产。

平网印花机:适合于丝绸、涤纶织物。但印出的花型手感相对较硬,不适于服装,较适合于装饰产品。

圆网印花机:产量高,适用范围广,纯棉、涤棉织物均可。服装面料及装饰材料布均可采用此法印制。给浆量较大,但应注意浆料粘度及台板温度的控制,以防塞网。辊筒印花机:产量高,适用范围很广。但应注意浆料粘度要控制适当,花筒雕刻要适当加深,以确保立体效果。对于网印印花来讲,在印花过程中其它工艺参数一定的情况下,筛网规格的大小决定了印花给浆量的多少。在网目的使用上要考虑实际花型的效果。物理发泡立体印花,如果线条适中,圆网可选80目至100目,平网印花涤纶绢网以80目为佳;如果是泥点或云纹花型,面积大的选,60目为好,小的选用80目

6、发泡立体印花对印花图案的要求

6、1印花花型的要求

凡大块面花型处立体效果差,而粗线条、小实块印花效果好。原因是发泡浆中含有粘合剂或成膜剂的聚合物,花型块越大,所用的粘合剂或成膜剂越多,所以手感硬,延伸性差。同时花型块面越大,越易产生给浆量不足的问题,发泡效果也差。为此全面发泡的图案应以分散小型为主,给人以刺绣般的感觉为好。局部发泡的图案可不受花型与套色的限制,可在一般花型上勾出立体轮廓,或在图案中突出重点部分,给人以浮雕和画龙点睛的效果。花型图案应以中型面积、布局分散、线条粗犷为宜。面积太大会影响色牢度和增加花板雕刻难度。多套色发泡立体印花,发泡部分有可能出现压印问题,发泡浆应排在最后印,以免影响发泡效果。

6、2配色方面的要求

常规印花时,为了突出印制效果常在浅色的织物上印制深色花型。但此种方法应用于发泡印花时效果不佳;相反在深色织物上套印浅色而艳丽的色浆,发泡后的印制效果较佳。深、中、浅色发泡印花的试验结果表明,白浆印花效果优于浅色浆印花,浅色浆印花效果优于深色浆的印花。这主要是由于颜色越深,印花浆中含有的涂料着色剂越多,反之浅色浆中的涂料着色剂含量较少。对于物理发泡立体印花来说,涂料着色剂在物理发泡微胶囊膨化后,堆集于微胶囊间的涂料会影响发泡高度和发泡印花色泽的牢度。因此发泡立体部分颜色不宜过深,以白色或中浅色为宜。在试验中观察到发泡印花浆经筛网印花后,受热凸起所显现的色泽要比发泡前的色泽减几倍。在实际生产中如需要特别深的发泡印花花型时,可采用先调浅色的发泡色浆,印制风干后,再在其上印上所需要的普通涂料色浆,然后通过加热发泡工艺来实现。

7、发泡立体印花立体花纹的形态结构

用显微镜观察发泡立体印花织物,两种产品的横断面完全不同,物理发泡立体印花呈肥皂泡式,而化学发泡立体印花则为“蜂糕”式。物理发泡立体印花花纹表面满是微小球体形,而化学发泡立体印花花纹表面则象馒头表面光滑。由于结构的差异,在视觉上物理发泡立体印花产品具有绒绣效果,而化学发泡立体印花仅有浮雕效果。

来源: 吴明华 陈水林

该文章暂时没有评论!

最新技术文章

点击排行