1 实 验

1.1 材料与药品

1)织物:聚乳酸机织物,188dtex×94dtex,820根/10cm×380根/10cm,经退浆处理;涤纶织物,50D/96f,100g/cm2,经退浆处理.

2)药品:印漂牢HF系列涂料、粘合剂SeraBinderM2HF(德司达(上海)贸易有限公司);粘合剂KG2101、增稠剂KG2102(常熟市辐照技术应用厂);粘合剂AcraminBS(拓纳贸易(上海)有限公司);粘合剂235、粘合剂DF(宁波化工设计研究院);尼龙透明浆801、莱卡410印花浆、架桥剂(北京彩美印染助剂技术开发中心);柔软剂1600(自制);尿素(分析纯,国药集团化学试剂有限公司).

1.2 仪器及设备

冷等离子体处理设备HD22型,常州新区世泰等离子体技术开发有限公司;织物强力仪HD026N,南通宏大仪器有限公司;电热恒温鼓风干燥箱DHG29123A,上海华连医疗器械有限公司;摩擦/刷洗牢度仪Y571型,浙江温州纺织仪器厂;电脑测色配色系统MINOLTACM23600D,意大利ORINTEX染色技术有限公司;筛网100目,刮板.

1.3 印花工艺

1)工艺流程

调色浆→(织物等离子体前处理)→手工平网印花→烘干(80℃,5min)→焙烘→(柔软后整理)→织物性能测试

2)工艺处方

涂料质量分数2%,粘合剂质量分数n1,增稠剂质量分数2%,架桥剂质量分数n2,尿素质量分数2%,水质量分数n3,总量质量分数100%.

1.4 测试方法

1)断裂强力测试:根据GB/T392311—1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》测定印花色条的强力.

2)K/S值测试:取印花织物用MINOLTACM23600D型测色配色仪测定其K/S值,用以表征涂料印花色块的得色量.

3)干/湿摩擦牢度测试:参照GB/T3920—1997《纺织品耐摩擦色牢度试验方法》分别测定印花色条的干、湿摩擦,并用沾色用灰色样卡评定摩擦布的干、湿摩擦的沾色级数.

4)刷洗牢度测试:参照GB/T420—90《纺织品耐刷洗色牢度试验方法》,采用标准洗涤剂作为实验试剂,对印花色条往复刷洗50次,水洗晾干,用灰色样卡评定试样的褪色级数.

5)柔软性测试:织物印花(印花面积与织物总面积比为1∶5的点缀印花)手感评价参照AATCCEP5—2006标准《织物手感:主观评定》的方法:通过人手接触、挤压,摩擦或其他方式触摸织物产生的触觉和印象对织物的柔软度进行评价.为了更直观的表达织物柔软度,用评级的方式表述,5级最好(将未印花织物经过柔软处理后手感作为5级),1级最差.

2 结果与讨论

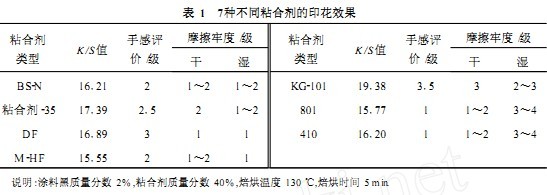

2.1 印花粘合剂的筛选

表1为7种不同粘合剂的印花效果.采用SeraBinderM2HF,AcraminBS2N,粘合剂235,DF4种粘合剂印花,干/湿摩擦牢度仅达到1~2级,并且手感稍硬.使用尼龙透明浆801,莱卡410印花浆,湿摩擦牢度较好,达到3~4级,但是干摩擦牢度较低,仅为1~2级,并且手感明显发硬,同时印花部分有一定的拒水性,破坏了聚乳酸织物特有的吸湿快干的良好性能.综合考虑牢度和手感的效果,粘合剂KG2101效果较好,干/湿摩擦牢度可以达3级,并且手感较其他粘合剂柔软,同时可以获得最深的K/S值.故实验选择KG2101作为聚乳酸织物的印花粘合剂.以下对印花工艺的优化均采用粘合剂KG2101.

2.2 影响印花效果的因素

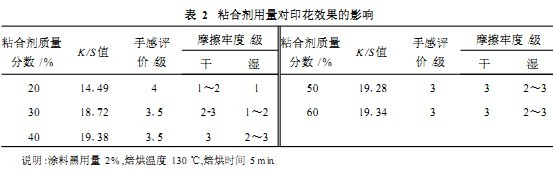

2.2.1 粘合剂用量对印花效果的影响

表2为粘合剂用量对印花效果的影响.粘合剂质量分数小于30%时得色较浅,并且牢度较差,这是因为粘合剂用量少,没有很好的包覆涂料,造成得色较浅,牢度较差.粘合剂质量分数为40%时,得色较好,并且牢度达到3级.继续增加粘合剂用量,色深值和牢度均没有提高,并且过多的粘合剂造成交联程度过大,手感变硬.所以综合印花后测试效果,选择粘合剂质量分数为40%.

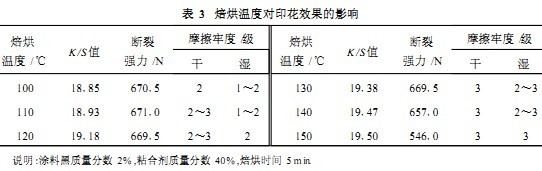

2.2.2 焙烘温度对印花效果的影响

织物印花后进行焙烘处理可以使粘合剂发生交联反应,包覆颜料并且固着于织物上.焙烘温度太低不能使粘合剂发生充分交联,温度太高则造成织物强力下降,手感发硬,并且造成能源浪费.因此焙烘温度是影响织物涂料印花牢度的一个主要因素.

表3为焙烘温度对印花效果的影响.可以看出,随着温度的提高,印花K/S值没有很大的变化,但是干/湿摩擦牢度均有一定提高.由断裂强度的变化可以看出,织物焙烘温度超过130℃会造成织物断裂强力的下降,这是由聚乳酸纤维低熔点(170℃左右)的性质所决定的.综合以上分析,选定焙烘温度为130℃.

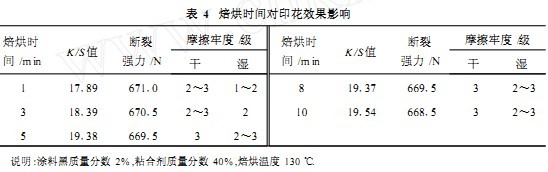

2.2.3 焙烘时间对印花效果的影响

如表4所示,焙烘时间为1min时,K/S值较小,并且摩擦牢度相对较低.焙烘时间太短,粘合剂无法发生充分的交联;随着时间的延长,印花K/S值有所提高,焙烘时间延长至5min时摩擦牢度有所提高,但焙烘时间超过5min,摩擦牢度不会相应的提高.由断裂强力的变化可以看出,在130℃的条件下焙烘10min,织物的强力亦基本没有变化.综合以上分析,选定焙烘时间为5min即可.

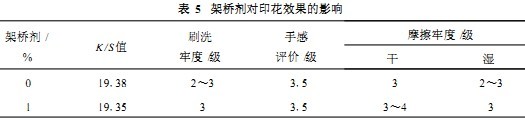

2.2.4 架桥剂后对印花效果的影响

优化以上工艺后,为了进一步提高印花牢度,在色浆中加入适当的架桥剂.架桥剂对印花效果的影响如表5所示.将1%的架桥剂加入印花色浆中,可以使干/湿摩擦牢度以及刷洗牢度各提高半级,织物印花手感几乎没有变化,这是因为加入适当的架桥剂,可以强化粘合剂皮膜表面的交联作用,使交联距离缩短,因而提高了印花牢度.

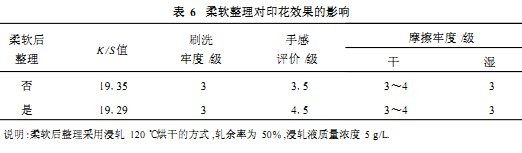

2.3 柔软后整理对印花效果的影响

为了进一步改善织物的印花手感,对印花织物进行柔软后整理.表6为柔软整理对印花效果的影响.通过柔软后整理,印花织物手感有一定的改善,织物变得滑爽、丰满并附有轻盈感,达到4.5级,基本达到织物未印花时的手感效果,同时织物的K/S值基本没有变化,摩擦牢度和刷洗牢度没有下降.

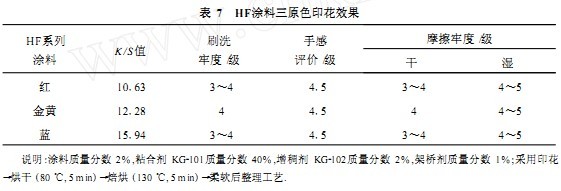

2.4 HF系列涂料三原色印花效果对比

经过以上工艺优化,利用最佳工艺条件改变涂料种类进行印花,印花结果如表7所示.HF红、金黄、蓝3种涂料印花后湿摩擦牢度均达到4~5级,干摩擦牢度涂料金黄最好,达到4级,涂料红和涂料蓝均为3~4级.刷洗牢度均达到3~4级以上,手感达到4.5级,基本达到未印花织物的手感标准.

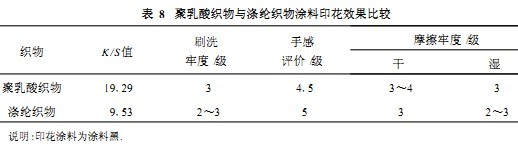

2.5 聚乳酸织物涂料印花与涤纶涂料印花效果比较

用上述最佳工艺条件对涤纶织物进行印花,并与聚乳酸织物印花效果进行比较,结果如表8所示.涤纶织物的K/S值远远低于聚乳酸织物的K/S值,刷洗牢度及干、湿摩擦牢度比聚乳酸织物低,这是因为涤纶分子主链中含有空间位阻较大的苯环,一定程度上阻碍了所选粘合剂在包覆涂料时与织物结合的紧密性.涤纶织物的印花手感较好,主要是因为聚乳酸织物具有吸湿性,少部分印浆会进入织物内,纱线被粘合剂粘合造成手感稍差;涤纶的吸湿性差,印浆基本不会进入织物纱线内部,这样对手感是有利的.

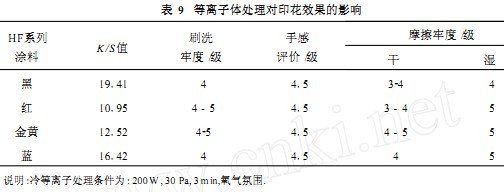

2.6 冷等离子处理对印花效果的影响

在采用最佳工艺条件印花前,对聚乳酸织物进行冷等离子体处理,观察冷等离子体处理对织物印花的影响,如表9所示.可以看出,经冷等离子体处理后印花,K/S值基本没有变化,但刷洗牢度及干湿摩擦牢度均提高了015~1级.聚乳酸大分子无活性基团,与粘合剂和颜料间不存在链的结合,因此涂料印花牢度相对稍差.通过氧等离子体对聚乳酸织物表面的刻蚀、活化及氧化作用,改善了聚乳酸织物表面的粘着能力,增强其与粘合剂之间的粘结强力,从而提高印花的牢度.

3 结 论

1)采用HF系列涂料,粘合剂KG2101对聚乳酸织物印花,获得了最佳工艺条件:涂料质量分数2%,粘合剂KG2101质量分数40%,增稠剂KG2102质量分数2%,架桥剂质量分数1%;织物印花后再经过80℃,5min烘干,130℃焙烘5min,最后经柔软后整理,可以获得较好的印花效果.

2)冷等离子体处理织物后印花,可以使织物刷洗牢度及干湿摩擦牢度提高015级到1级左右.

来源: 董亚楠,李宏伟

该文章暂时没有评论!

最新技术文章

点击排行