前言

国内的水性聚氨酯(APU)用甲苯二异氰酸酯(TDI)为原料生产的,多为芳香族,以水为基本介质,克服了溶剂型PU有毒、易燃、异味、易造成环境污染等缺点,同时又节能,操作加工方便,因而日益受到人们的重视,目前已经在皮革涂饰剂、粘合剂、织物涂层、涂料、纸张涂层、钢材防腐、纤维处理等许多领域中已经得到了广泛运用,但WPU还存在耐水性、耐溶剂性差等缺点,在一定领域的运用中受到限制。环氧树脂(EP)具有出色的粘结能力,还具备高模量,高强度和热稳定性好等特点1。本文以环氧树脂为多羟基化合物,在与聚氨酯反应中可将支化点引入聚氨酯主链,使之形成部分网状结构,改性水性聚氨酯乳液,考察后,从而使其性能更为优异。

1、实验

1.1主要原料

织物 锦纶为塔士隆320D(消光),由福建三荣印花织造有限公司公司提供。

仪器 HHs22s型电子恒温不锈钢水浴锅(上海光迪仪器设备有限公司),MH2500型电子调温电热套(北京科伟永兴仪器有限公司),101AZI型电热鼓风恒温干燥箱(上海亚明热处理设备公司),R23型自动定形烘干机,以21强力树脂压轧机(台湾瑞比染色试机有限公司)TG16AZW微量高速离心机(长沙湘仪离心机仪器有限公司)SF2300思维士电脑测色仪(思维士科技公司),SHBZHIA型循环水式真空泵f陕西太康生物科技有限公司、,SwZ12A型耐洗色牢度试验机(无锡纺织仪器厂),JJZI型精密增力动搅拌器(金坛市江南仪器厂),FAZ104N型电子分析天平f上海精密科学仪器有限公司1,8522型温控型磁力搅拌器(上海乐斯仪器厂),Y571B型摩擦牢度试验机(温州纺织仪器厂),FnR25700傅里叶变换红外仪(美国尼高力公司)。

原料:异佛尔酮二异氰酸酯(IPDI)(上海凌峰化学试剂有限公司)、聚乙二醇l000(PEG)(南京金陵石化)、2,2一二羟甲基丙酸(DMPA)分析纯临海市亿达贸易有限公司、三乙胺(TEA)天津市华真特种化学试剂厂、二乙烯三胺(DETA)国药集团化学试剂有限公司、N.甲基.2一吡咯烷酮天津市科密欧化学试剂有限公司、丙酮天津市富宇精细化工有限公司、双酚A型环氧树脂太原市亚细化工有限公司、N羟甲基丙烯酰胺天津市大茂化学仪器供应站、XC.20l四官能度环氧化合物上海泽龙化工有限公司XC—l13三官能团氮丙啶交联剂上海泽龙化工有限公司、DC一20水性固化剂张家港友陶聚氨酯有限公司、8303翠蓝FGB郑州兰天化学试剂厂、增稠剂Ks。D760陕西科信染化有限公司、涂料印花粘合~,jics.D77l陕西科信染化有限公司、溴甲酚绿国药集团化学试剂有限公司、异丙醇天津市巴斯夫化工有限公司、甲苯天津市红岩化学试剂厂、氢氧化钠天津市红岩化学试剂厂、盐酸西安三浦精细化工厂、碳酸钠天津市精细化工有限公司、皂粉南风化工集团股份有限公司。

1.2改性聚氨酯的制备

本实验采用双酚A型环氧树脂E44改性水性聚氨酯。

1.2.1水性环氧树脂改性聚氨酯合成

1.2.1.1机械共混法

将真空脱水的PEG置于四口烧瓶中,在70℃水浴中加热,至釜温70℃时,加入IPDI,保温反应2时,然后加入适量的DMPA进行亲水扩链反应,继续反应2小时,加入二乙烯三胺反应约l小时,降温至30℃~35℃,再加入适量的环氧树JIBE--44,搅拌均匀,加入适量的三乙胺(TEA)中和反应0.5h,之后把上述产物降温N5℃以下加去离子水在高速搅拌下分散乳化,得到乳白色液体。

1.2.1.2共聚共混法

将真空脱水的PEG置于四口烧瓶中,在70℃水浴中加热,至釜温70℃时,加入一定量的IPDI和环氧树脂E一44混合物,保温反应2小时。然后加入适量的DMPA进行亲水扩链反应,继续反应2小时,加入二乙烯三胺反应约1小时,再降温至30℃--35℃,加入适量的三乙胺(TEA)中和,反应0.5h,之后把上述产物降温到5℃以下加入去离子水在高速搅拌下分散乳化,得到乳白色液体。

1.3涂料印花工艺

调浆一印花一预烘(8ooc,3min)一焙烘(150℃,3min).

1.4固含量的测试

先将称量瓶在120℃下干燥2h,取出后放置于干燥器中冷却至室温,精确称量其重量,精确取试样2.0~3.0g于称量瓶中,放入恒温烘箱120.130℃下干燥3h,取出放置于干燥器中冷却后精确称量其重量。按公式(2.1)计算固含量:

含固量%=(m-m1)/(m1-m2)×l00%

其中:m:称量瓶的质量

m1:烘干前称量瓶和试样的总质量

m2:烘干后称量瓶和试样的总质量

1.4乳液粘度的测试

使用NDJ.1型旋转粘度仪,测试乳液在25℃下的黏度。

1.5乳液粒径的测试

本实验乳液的粒径采用马尔文激光粒度仪进行分析测试,测试温度为25℃。

1.6薄膜的制备及力学性能的测试

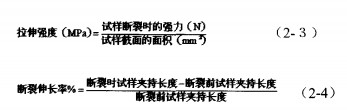

将水性聚氨酯乳液均匀的铺展在平整干净的聚四氟乙烯板上,然后放置于空气中干燥成膜至恒重,即制得聚氨酯薄膜。将制备的聚氨酯薄膜按ISO527/2—1993(E)制成标准的哑铃状,其中有效部分20mmX10ram,在25℃下使用HD026N型电子织物强力仪测定拉伸强度和断裂伸长率,拉伸速度500mm/rain,分别测试5个样品取平均值。拉伸强度用公式(2.3)计算,断裂伸长率用公式(2—4)计算:

1.7薄膜吸水率的测试

将聚氨酯薄膜准确称量后放入蒸馏水中静止24h,取出后快速用滤纸吸去表面水分后称量,吸水率用公式(2.5)计算:

吸水率%=(M2-M1)/M1×100% (2-5)

其中:M1浸水前薄膜的质量;M2浸水后薄膜的质量

1.8乳液稳定性的测试

取一定量的乳液装入离心管中,使用TG16A.W型离心机分别离心10min~1]30min(3000ffmin),观察有没有分层和沉淀,评价乳液的稳定性。

1.9红外光谱分析

使用FTIR一5700型傅立叶变换红外仪对聚氨酯薄膜进行红外光谱测试。

1.10扫描电镜分析

使用JSM6390型扫描电子显微镜观察涂层整理前后纤维表面的变化,以及水洗前后纤维表面的变化,测试条件为:温度4℃,放大倍数l000倍,电压1000V。

1.11热失重分析

使用梅特勒托利多仪器有限公司制造的TGA/SDTA851型热分析仪进行热失重分析,升温速率5℃/min,温度变化范围25℃一400℃,N,气保护。

1.12性能测试

牢度:用摩擦色牢度仪按照GB/T3920—1997《纺织品耐摩擦色牢度试验》测试试样的干湿摩擦牢度,皂洗(沾色)牢度按GB251—1995进行评级;手感;整理后的织物进行闭目触摸,以5~10人为一小组进行评级,手感依次按硬、较硬、较软、软进行评定;堵网性_421:将配制的印花浆在120目筛网上来回刮一次,再将网置于30℃烘箱中烘10min,然后用冷水冲洗网筛,观察网眼的堵塞情况,以判断粘合剂的堵网性能。

2、结果与讨论

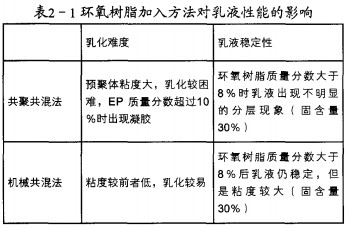

2.1环氧树脂加入方法的影响

本实验所用的环氧树脂对水性聚氨酯改性共用了两种方法:共聚和共混法。所谓的共聚本质上是环氧树脂参与了共聚反应,共混可以理解为环氧树脂没有参与共聚反应只是机械的混合进去了。在课题中我们用了一工艺,通过共聚和共混法制备出了改性聚氨酯乳液,对其性能进行了研究。

2.1.1加入方法对乳液性能的影响

采用机械共混法,EP与PU间没有化学键的结合,EP不具亲水性,而PU链中的羧基及聚醚链段对水具有亲和性,当两者在水中乳化时EP被包覆在P内,形成一种核壳结构。而采用共聚法含羟基的EP被接枝~tJpu长链上,乳化过程中这部分EP就会存在于壳层。

试验发现,共聚法较机械共混法难于得到稳定的乳液,其原因可能是:共聚法中,EP被接枝到Pu长链上形成了部分支链结构,导致其相对分子质量迅速增大,从而使预聚体粘度过大,影响了乳化;另外NCO基团还可与环氧基团发生反应生成嗯唑烷酮结构。而机械共混法,环氧基团被包裹在核层,即使发生开环反应,也主要在乳液微粒内部,因此乳液稳定性较好。

2.1.2加入方法对乳液涂膜性能的影响

把环氧树脂加入量定为7%两种加入方式对涂膜性能的影响见表2—2。

从表4—2可以看出,共聚法所得涂膜的性能明显优于共混法,但伸长率有所下降。这是因为共聚法改性时PU与EP、EP与EP之间形成了局部交联结构,使聚合物中出现立体型结构分子,在外力作用下分子链间滑动受阻,伸长率变小,抗拉强度变大。

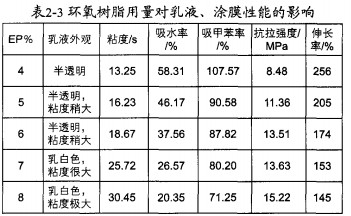

2.3.2环氧树脂加入量对乳液的影响

随着环氧树脂加入量的增加,尤其是共聚法中,乳化前预聚体的粘度剧烈升高。当EP的质量分数超过8时预聚体粘度(粘度测试均是在含固量30%过大,乳液的稳定性也变差。

从表可知,环氧树脂的引入使水性聚氨酯涂膜的性能得到了较大的改善,但是乳液的粘度越来越大,乳液稳定性也变差,其原因可能是随着加入的环氧树脂的增加,乳液中位于胶粒外壳的环氧基团也随之增加,其在TEA的催化作用下进行开环反应,乳液粒子之间形成的交联物增多。因此环氧树脂的加入量在6%最为合适。在之后的应用性能测试中也可看出虽然随着环氧树脂加入量的增加被整理织物的各种摩擦牢度均有所提高但是其手感跟着变差,从这方面来考虑环氧树脂的加入量也不应过大。

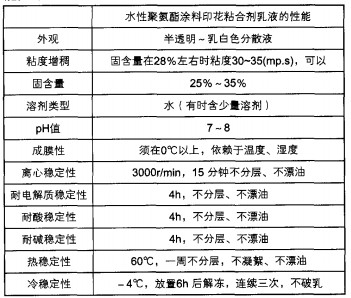

2.4水性聚氨酯涂料印花粘合剂的理化性能(共聚改性后的)

按得到的最佳工艺进行重演性实验,测得乳液性能如下:

这是PU预聚物中的.NCO基团与环氧树脂中的OH基团发生了反应,生成.NHCOO.基团所致。由于在中和过程中,三乙胺的催化作用而引起的环氧基团的开环反应。由以上分析可知,环氧树脂共聚改性过程中所发生反应有:1环氧树脂通过.OH基团与.NCO基团反应,与聚氨酯产生化学键的结合。2在三乙胺中和阶段环氧基团发生了开环反应。这和我们预计的相吻合,正是这一系列反应形成了环氧树脂改性聚氨酯体系的结构,最终致使其物化性能的改变。

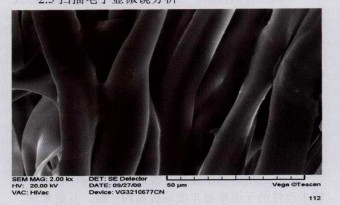

2.5扫描电子显微镜分析

从左图可以看出此织物较空白样上有一层均匀的,光滑的膜包裹,这就是由改性WPU形成的。理论上说,织物处理用的改性WPU在微观上可以产生部分的内交联,形成三维网状结构,可以改善印花干湿摩擦牢度。

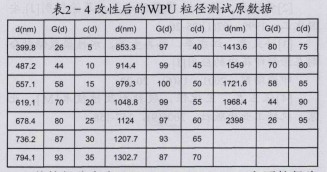

2.6粒径分析

其粒径分布在399.8nm~2398.6nm,主要粒径为979.3nm,将其与未改性进行对比,可知改性过的水性聚氨酯粒径比未改性的明显有所增大,这是因为环氧树脂分子接枝到水性聚氨酯分子上使其粒径变大。

3、应用工艺的实验分析

3.1粘合剂用量的选择

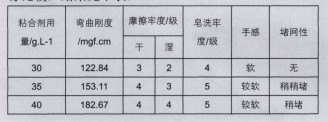

在其他各因素不变的情况下,改变粘合剂用量进行比较,结果见下表:

注d:涂料8g/L,增稠剂10g/L,交联剂:10g/L,焙烘温度:150~(2,焙烘时间:3min。

由表5—1可以看出:随着粘合剂用量的增大,可使织物的各项牢度得到提高,但是织物手感逐渐变差,并且粘合剂用量越大印花浆料越易堵网。粘合剂用量为30g/L时湿摩擦牢度仅有2级,不符合国家要求。当粘合剂用量为40g/L时各项指标基本符合要求,且手感较软,浆料稍堵网。所以终合上述考虑,粘合剂用量在40g/L时比较恰当。湿摩擦牢度较干摩擦牢度要差,这是因为粘合剂对纤维的粘着力和粘合剂薄膜的耐磨性是有限的,在水的作用下,粘合剂发生了溶胀现象,使粘着力和薄膜的耐水性变差,从而导致湿摩擦牢度比干摩擦牢度差。

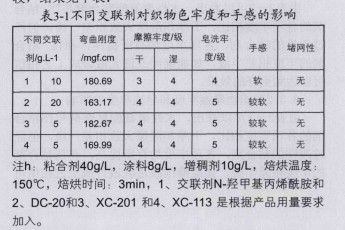

3.2不同交联剂效果的对比

在本应用实验中主要用了一种交联剂一N-羟甲基丙烯酰胺,在此特别设计了几种其它的交联剂,仅作为对比试验,对照一下几种交联剂的效果,如果应用时需要的话也可以用其他交联剂。在其他各因素不变的情况下,改变交联剂(在调浆时加入)种类进行比较,结果见下表:

由表3一l可知,加入交联剂DC.20后,织物印花的各项牢度均达N4-5级,织物的各项牢度也较好,比加入传统交联剂N.羟甲基丙烯酰胺后的印花织物的牢度要好,尤其湿摩牢度提高1级。这是因为DC.20是一种在水中自乳化的多异氰酸酯的水性固化剂,异氰酸基含量高,可与水性聚氨酯粘合剂混合后发生交联反应,产生固化物成膜,并且有较大的初粘力;交联剂xc.1l3是一种三官能团氮丙啶交联剂,可与水性聚氨酯粘合剂乳液中游离的羧基发生交连反应,可以提高印花织物的耐水性、抗粘性等,粘合力增强。

3.3自制水性聚氨酯涂料印花粘合剂乳液与粘合剂TS乳液进行对比以下对比条件均在最佳配方和工艺条件下进行。

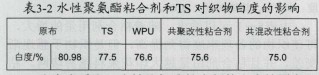

3.3.1对织物白度的影响

由上表看出,水性聚氨酯粘合剂的白度较原布和TS粘合剂略有下降,可能是因为所用制备水性聚氨酯粘合剂时加入的少量丙酮和N一甲基一2一吡咯烷酮影响织物的白度;此外,在印花织物进行高温焙烘时,纤维自身也会有轻微的氧化泛黄现象。

由表3—3可以看出,水性聚氨酯粘合剂与TS粘合剂的各项牢度相比,干摩和湿摩大致相差一级,但经过改性的粘合剂,各项牢度均有所提高,和TS粘合剂的牢度相差半级,如能继续改进乳液合成工艺相信可以达到更好的效果。

3.3.2对织物摩擦牢度和皂洗牢度的影响

由表3—3可以看出,水性聚氨酯粘合剂与TS粘合剂的各项牢度相比,干摩和湿摩大致相差一级,但经过改性的粘合剂,各项牢度均有所提高,~IITS粘合剂的牢度相差半级,如能继续改进乳液合成工艺相信可以达到更好的效果。

4、维谂

1.采用环氧树脂E一44对制成的水性聚氨酯进行改性,其综合性能共聚法优于共混法。随着环氧树脂加入量增加乳液的粘度和涂膜硬度增大,耐水性提高,但是考虑到粘度太大对工业生产不利,故环氧树脂应控制在6%左右。

2.在应用实验研究中,通过对粘合剂用量和交联剂用量等因素的分析,最后确定了各因素的最佳条件:交联剂用量10g/L.粘合剂用量50g/L:此外,交联剂XC一113~nDC-20的加入,更能有效地提高各项性能。

3.在应用研究中发现,改性后的涂料印花粘合剂较未改性的干湿摩擦牢度均提高约一级,且耐水洗、耐溶剂牢度也有所提高,其各方面性能可以达到使用要求。

来源 俞冬晴,贺江平,刘梅

该文章暂时没有评论!

最新技术文章

点击排行