1试验

1.1试验材料、试剂及仪器

织物:C(16.5+16.5),50.5340/130双经平纹纯棉织物

染料:活性红,活性藏青(山西彩佳印染有限公司)

试剂:螯合分散剂,固色碱剂CJ—R,均为工业级(山西彩佳印染有限公司);皂洗剂马来酸酐一丙烯酸共聚物钠盐MA—AA,工业级(陕西科信染化有限公司);氯化钠,氢氧化钠,碳酸钠,均为分析纯(国药集团化学试剂有限公司)。

仪器:R一3红外自动定型烘干机,Y571一B摩擦牢度试验机,FA2004电子天平,P—Al强力压轧树脂机,SW一12型A耐洗色牢度试验机,汽蒸箱,SF300思维士电脑测色仪。

1.2染色工艺流程

1.2.1活性染料无盐染色工艺

浸轧染液(染料20g/L,螯合分散剂2g,L,纯碱30g/L轧液率65%)一预烘一汽蒸(饱和蒸汽)一冷水洗一皂洗(95℃,25min)一冷水洗一烘干

1.2.2活性染料传统染色工艺

浸轧染液(染料20g/L,螯合分散剂2g/L,轧液率65%)一预烘(100—102~C)一浸轧固色碱液(氯化钠200g/L,纯碱30g/L,氢氧化钠3L)一汽蒸一冷水洗一皂洗(皂洗剂MA一从1.5g/L,95~C,25min)一冷水洗一烘干

1.3测试方法

1.3.1K/S值的测定

采用SF300思维士电脑测色仪测定染色棉织物的表观颜色深度。

1.3.2摩擦牢度的测定

摩擦牢度按GB/T3920—1997(纺织品色牢度试验耐摩擦色牢度》的方法测定。

1.3.3耐洗色牢度的测定

耐洗色牢度按GB/T3921—1997((纺织品色牢度试验耐洗色牢度:试验l》的方法测定。

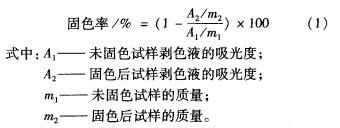

2结果与讨论

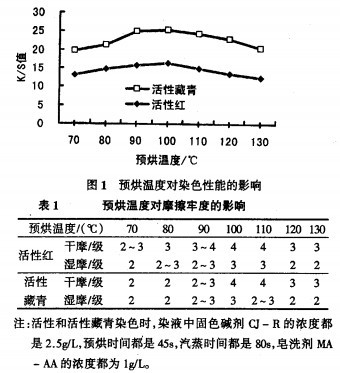

2.1预烘温度对染色性能的影响

织物在浸轧染液后,织物上的水主要以三种形式存在:(1)分布在纤维表面或织物组织结构的空隙中,会以自身重力而流动或从织物上流下的水,称为流动水;(2)处在纤维间的毛细管网络中,由于毛细管效应,在织物中较难流动的水,称为毛细管水;(3)进入纤维内部和吸附在纤维表面的水,进入纤维无定形区的孔道网络中的水称为纤维吸收水。

从图l和表l可以看出,随着预烘温度的升高,织物的K/S值和摩擦牢度不断增加,在达到一定预烘温度后,织物的K/S值和摩擦牢度随着预烘温度的升高不断下降。这是因为织物浸轧完染液后,进入预烘阶段,预烘的目的主要有两方面:一是提供纤维的溶胀和染料的渗透时间,确保染料正常扩散上染;二是尽量去除织物上的水分,特别是流动水和毛细管水,使织物湿度低于纤维临界含水率。而在预烘过程中,预烘温度太高,棉纤维的溶胀度相对较大,水和染料的活化能相对较低,毛细管显著,染料的泳移程度增大。同时,温度太高,可能会使部分染料和纤维在预烘时过早固色,不仅会导致固色率不高,而且染料的透染性差,纤维外层的固色量高,色牢度也不好。相反,织物的预烘温度太低时,在相同的预烘时间内,织物的含水量较高,在汽蒸固色阶段,染料较易发生水解,会导致染色织物的K/S值和摩擦牢度降低。综上,选择预烘温度为100~102℃。

2.2预烘时间对染色性能的影响

从图2可以看出,随着预烘时间的延长,织物的K/S值先不断增大,在达到一定的预烘时间后,织物的K/S值略微有所下降。这是因为在相同的预烘条件下,织物的预烘时间越长,温度织物的含水量越低;相反,织物的含水量越高。在汽蒸固色过程中,适当的含水时,有利于染料的溶解和向纤维内部扩散,有利于染料的上染。但含水量太高,在汽蒸过程中可能会异致部分染料水解,从而导致织物的K/S值较小。相反,织物的含水量太低,在汽蒸固色阶段,织物需要较长的时间吸收蒸汽来溶解染料,而在相同的汽蒸时间内,可能会导致有一部分染料还没有溶解或没有来得及和纤维发生反应,织物就已经离开了汽蒸箱。因此,随着预烘时间的延长,染色后织物的K/S值不断增大,在达到一定值后略微有所下降。综上,活性红和活性藏青的预烘时间分别选择为50s和55s。

2.3汽蒸时间对染色性能的影响

从图3可以看出,随着汽蒸时间的延长,染色织物的K/S值先不断增加,在达到一定程度后,K/S值又呈下降趋势。这是因为浸轧在织物上的染料在预烘时只有少量对纤维发生吸附、扩散和固着,在用饱和蒸汽汽蒸时,染料从蒸汽中吸收水分后扩散进入纤维间的毛细管中,在被纤维吸附的同时向纤维内部扩散,并发生固色反应j。织物的固色是一个过程,需要一定的时间,因此随着汽蒸时间的延长,织物的得色量不断增加,表现为K/S值的增加。然而到达一定汽蒸时间后,织物的得色量又呈下降趋势。这可能是由于染料与纤维键合固着后,在继续汽蒸的过程中,发生了不可逆的断键水解造成的。因此,活性红和活性藏青的汽蒸时间分别选择为90s和ll0s。

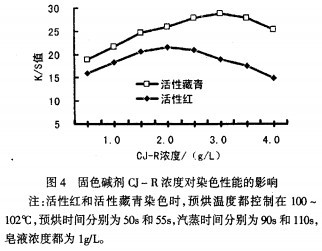

2.4固色碱剂一R浓度对染色性能的影响

从图4可以看出,随着固色碱剂cJ—R浓度的增加,染色织物的K/S值先增加后降低。这是因为加入碱剂后,一方面促使纤维素纤维羟基离子化,加速了染料和纤维的反应;另一方面,碱剂能中和染料和纤维反应后生成的酸。因此,碱剂的加入更有利于固色反应的进行,K/S值不断增加。然而,随着染液中碱剂用量的增大,染液中碱性过强,不但会使染料水解速度加快,还会使织物的匀染性和透染性变差,从而使得织物的K/S值不断降低。因此,用活性红和活性藏青染色时,染液中固色碱剂CJ—R浓度分别为2g/L和3g/L.

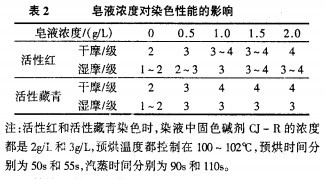

2.5皂液浓度对染色性能的影响

轧染织物经汽蒸固色后,织物上残留部分被水解的染料和少量尚未参加反应的染料,以及染液和固色液中的其他添加物,必须充分洗净,才能获得优良的染色牢度。从表2可以看出,随着皂液浓度的增加,织物的干摩和湿摩都有较大程度的提高,但皂液浓度达到一定程度后,织物的色牢度变化不大。这是因为皂洗过程中,皂洗剂马来酸酐一丙烯酸共聚物钠盐的加入对皂洗液中的杂质具有良好的分散和悬浮作用,可防止杂质沾污设备和织物,可使印染品表面浮色彻底清除;同时它又具有良好的络合能力,能将水中C82M离子螯合,防止生成钙镁染料色淀,降低皂洗效果J。因此,选择MA一从浓度为1~1.5g/L。

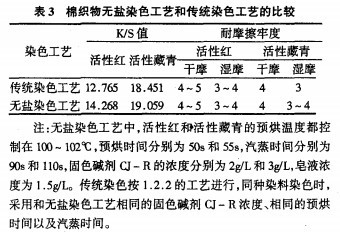

2.6棉织物无盐染色工艺和传统染色工艺染色性能的比较

从表3可以看出,无盐染色工艺染色后织物的K/S值能达到传统染色工艺染色的要求,甚至略优于传统染色工艺的染色效果。不难看出,无盐染色工艺和传统染色工艺相比具有以下特点:(1)减少了工艺控制点,提高了产品质量;(2)染料和碱剂一浴连续轧染,减少了操作人员,降低了用工成本;(3)更重要的是该染色工艺不需用盐,从根本上消除了印染污水中盐难以去除的难题。

3结论

3.1综合评价染色棉织物的K/S值、摩擦牢度和皂洗牢度,得到了无盐染色的最佳工艺条件:活性红和活性藏青预烘温度都控制在100~102℃,预烘时间分别为50s和55s,汽蒸时间为90s和l10s,固色碱剂CJ—R的浓度分别为2g/L和3g/L,皂液浓度为l一1.5g/L。

3.2经过无盐染色后的棉织物的匀染性和透染性好,染色牢度优良。

3.3无盐染色工艺和传统工艺相比,具有成本低、生产效率高、重现性好等特点,最重要的是染色工艺不需要加盐,从根本上消除了印染污水中盐难以去除的难题。

来源 罗明勇、贺江平、潘文仓、王婷、俞佳

该文章暂时没有评论!

最新技术文章

点击排行